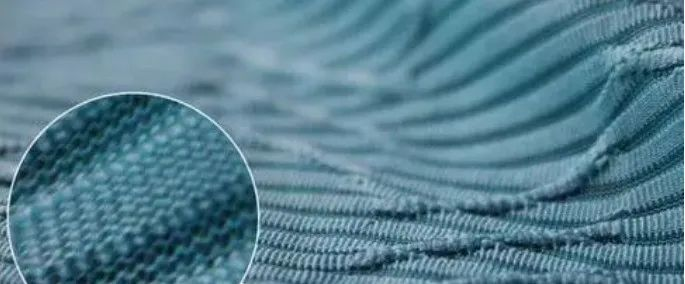

Los tejidos de punto elásticos de spandex sufren una gran deformación por tracción debido a la tensión durante el proceso de tejido. Si bien presentan buena resiliencia, no pueden recuperar su estado natural. El ancho y el grosor del tejido se vuelven inestables, lo que afecta considerablemente el teñido y el acabado. El objetivo de la relajación es preencoger completamente el tejido y eliminar la tensión residual en su interior. Durante el teñido y el acabado de los tejidos de punto de algodón, la tensión debe reducirse al máximo para mantener el tejido relajado y evitar el alargamiento de las fibras. Este artículo analiza brevemente los aspectos que deben tenerse en cuenta durante el teñido y el acabado, los defectos comunes, el análisis y la prevención de las arrugas.

1. Precauciones para la producción de tejidos de punto elásticos de spandex durante el proceso de teñido y acabado.

1.Selección e inspección de tejidos grises

Primera comprobaciónEl ancho y la densidad de urdimbre y trama de la pieza en bruto entranteAl mismo tiempo, se debe comprobar la elasticidad de contracción de la tela gris (tomar una pieza entera de tela gris, tratarla con agua hirviendo durante 30 minutos y comprobar la contracción elástica después de la relajación y el secado, que generalmente ronda el 30%). Para telas elásticas de trama, el ancho de la tela gris debe ajustarse proporcionalmente al ancho del producto terminado y al alargamiento elástico en la dirección de la trama.

Al aceptar una orden de producción, debe:Primero comprenda los requisitos de calidad del cliente, especialmente los relacionados con elasticidad, contracción, ancho y largo. Si se procesa la pieza en bruto, es necesario comprender las especificaciones estructurales, la mezcla de encolado, la elongación y contracción elásticas de urdimbre y trama, y detectar su expansión y contracción elásticas. Si la diferencia entre el ancho de la pieza en bruto y el ancho del producto terminado no supera el 20%, y si la elasticidad de la tela gris es superior al 30%, el efecto de elongación y contracción elásticas de trama del producto terminado será mejor.

Debido a la diferente compacidad de la estructura de la tela, el desequilibrio de tensiones izquierda y derecha durante el tejido y la incompatibilidad entre la estructura del borde y la estructura principal, esta tiende a curvarse fácilmente durante el teñido y el acabado. Por lo tanto, en sarga 2/1 y 3/1, la estructura del borde de la tela de satén debe ser densa, y cuanto más largo sea el punto flotante, más ancha y densa será la estructura del borde.

2. Encogimiento

En el proceso de teñido y acabado de tejidos elásticos de spandex, especialmente de trama, es necesario eliminar la tensión aplicada a los hilos de trama durante el tejido para recuperar su elasticidad. Por lo tanto, el encogimiento debe realizarse al inicio del preprocesamiento. Este proceso puede realizarse antes del chamuscado, con lavado de pelo de pino con agua caliente o combinado con desencolado (cuanto más completo sea el desencolado, más completa será la contracción). Se puede utilizar una lavadora caliente de ancho abierto o una máquina de teñido jigger. Para evitar arrugas y ondulaciones causadas por un encogimiento excesivo durante el lavado con agua a alta temperatura, se debe utilizar el método de calentamiento paso a paso (60, 70, 80, 90 °C) para encoger gradualmente la tela.

3.Chamuscado

Antes de quemar, el cabezal de la costura debe estar recto y la diferencia de ancho debe mantenerse dentro del rango mínimo. Ambos extremos de la tela deben dobladillarse para reducir la pérdida de bordes, el rizado y las arrugas en los procesos posteriores. La tela de spandex no es resistente a altas temperaturas. Durante el quemado, generalmente se utilizan condiciones de proceso de alta velocidad y baja temperatura de llama, y se utilizan dos direcciones de avance y dos de retroceso. Es importante tener en cuenta que la temperatura de la superficie de la tela no debe ser demasiado alta, de lo contrario, se verá afectada la elasticidad. Es necesario que el quemado sea uniforme, que la superficie de la tela esté limpia y que no presente marcas de quemaduras ni arrugas. Después del quemado, es necesario pasar al siguiente proceso lo antes posible. Está estrictamente prohibido apilarla durante mucho tiempo.

4.Desencolado

La clave para lograr un efecto de desencolado es un lavado con agua suficiente y un volumen de agua suficiente.El método de aumentar gradualmente la temperatura paso a paso y revertir el flujo paso a paso se puede utilizar para encoger gradualmente la tela y, por otro lado, la lechada y las impurezas que se han hinchado, oxidado y descompuesto en la tela se pueden eliminar rápidamente.

5. Proceso de pretratamiento y deshervido

El hilo de spandex de la tela elástica de trama de spandex no puede usarse durante mucho tiempo en condiciones de calor y humedad, y no es apto para el procesamiento de cuerdas. Las telas elásticas de trama (gasa de popelina, sarga Zhigon, etc.) y las telas elásticas dobles de urdimbre y trama son propensas a curvarse durante el teñido y el acabado. Presentan bordes arrugados y no son resistentes a la concentración de álcalis ni a las altas temperaturas. También son propensas a arrugarse, curvarse y presentar otros defectos durante el proceso de apilado y vaporizado. Por lo tanto, lo ideal es utilizar condiciones de pretratamiento por lotes de laminación en frío, con baja concentración de álcalis y temperatura normal.

6. Procesos de preformado y mercerizado

El preformado y la mercerización son procesos clave para estabilizar la forma de los tejidos elásticos de spandex.El orden de los procesos de preformado y mercerizado debe determinarse según la situación real. Si el ancho del producto semiacabado es menor que el del producto terminado, se debe moldear primero y luego mercerizar. Si el ancho del producto semiacabado es mayor que el del producto terminado, se debe mercerizar primero y luego fijar.

7.Mercerización

Para la mercerización de tejidos elásticos de algodón y trama, se debe utilizar una mercerizadora de rodillos rectos. El hilo de spandex no necesita mercerizarse, pero sí la fibra exterior de algodón y el hilo de urdimbre (algodón). La mercerización no solo estabiliza la dimensión de la trama del tejido, aumenta la tasa de absorción del tinte y asegura la contracción de la urdimbre, sino que también regula la expansión y la contracción elásticas. La temperatura del tanque alcalino no debe ser demasiado alta para evitar arrugas, preferiblemente entre 85 y 90 °C. Dado que la mercerización no afecta al hilo de nailon modular, el principal factor que afecta el ancho es la contracción del hilo de spandex. Por lo tanto, mediante la mercerización, el tejido de spandex/spandex debe alcanzar la expansión y contracción elásticas previas, pero la contracción no debe ser exagerada.

8. Modelado (premodelado)

Dado que la tasa de retracción de la tela elástica de spandex en la dirección del ancho es tan alta como 40% a 50% después de que la tela gris se retira de la máquina, la tela gris se convierte en una tela altamente elástica de ancho estrecho, que necesita ser controlada por el proceso de conformación para asegurar que la tela tenga el ancho y la retracción especificados. La tasa alcanza el equilibrio. En el proceso de conformación, si la temperatura es demasiado alta y el tiempo es demasiado largo, la resistencia se verá afectada y se amarilleará fácilmente; si la temperatura es demasiado baja y el tiempo es insuficiente, no se logrará el efecto. El ancho de la tela caída durante el ajuste afecta directamente al ancho del producto terminado. La elasticidad y la tasa de retracción del producto terminado se pueden predecir a partir de la tasa de contracción de la trama después del ajuste.

9. Acabado de tejido elástico de spandex.

Al teñir telas elásticas de algodón/elastano, dado que el hilo de spandex está envuelto en la fibra de algodón y el contenido de spandex es de solo entre el 3% y el 5%, se puede utilizar el proceso de teñido de telas de algodón puro, generalmente con tintes reactivos y de tina. Para colores medios y oscuros, se utiliza principalmente el proceso de dos fases con tinte reactivo. Para telas elásticas finas, si se utiliza el teñido continuo con almohadilla, es fácil que se arruguen en la sala de secado por infrarrojos lejanos y el primer presecado, y al entrar en el vaporizador de reducción. Se puede agregar un dispositivo de expansión al equipo para solucionar este problema. También existen métodos de teñido y estampado que utilizan vapor para fijar el color. Para evitar arrugas durante el proceso de teñido, no se realiza el prehorneado infrarrojo ni el enjabonado posterior al teñido.

Al teñir telas de doble elasticidad con urdimbre y trama, debido a su propensión a arrugarse y ondularse, no pueden pasar por la máquina de teñido continuo con almohadilla, por lo que se opta por el proceso de teñido en frío. El teñido en frío se enrolla inmediatamente después de aplicar la solución de teñido. Esto evita la formación de arrugas por tensión u otros problemas, y dado que la temperatura no aumenta durante el proceso de teñido, se previene eficazmente el daño elástico a la elasticidad meridional causado por las altas temperaturas en estado apretado. Después del teñido, se lava en una lavadora sin centrifugar, lo que permite restaurar la elasticidad de la urdimbre y la trama a su estado original.

(1) Los tintes dispersos son adecuados para teñir en condiciones ácidas y los tintes reactivos son adecuados para teñir en condiciones alcalinas.

(2) Los tintes dispersos son adecuados para el teñido a alta temperatura y los tintes reactivos existen en tres tipos: baja temperatura, temperatura media y alta temperatura.

(3) Al teñir con tintes reactivos, se debe agregar una gran cantidad de electrolitos, y demasiados electrolitos afectarán la estabilidad de los tintes dispersos.

10. Acabado del tejido elástico de spandex

Además de cumplir con los requisitos de tacto y apariencia del producto terminado, el acabado de las telas elásticas también debe reducir aún más su anchura, adaptándola a la del producto terminado. Esto evita que se encojan durante la colocación, el almacenamiento, el transporte y después de la humedad. Para solucionar los problemas de baja estabilidad dimensional y alta contracción de las telas, son necesarios procesos posteriores al acabado, como el tensado y el preencogimiento.

Al suavizar el tensor, debe usar un suavizante que tenga poco impacto en el color y su dosis debe controlarse adecuadamente. De lo contrario, el hilo se deslizará después del estiramiento parcial del producto terminado, especialmente aquellos con densidad de urdimbre y trama más delgada en 4/1 y 3/1. Tela. El tensor de aire caliente debe estar equipado con un dispositivo automático de enderezamiento de trama para corregir la desviación de la trama del arco de manera oportuna. Antes del tensado suave, las telas teñidas deben probarse para determinar la contracción de urdimbre y trama, y la prueba estándar de desviación para telas de sarga. Con base en la contracción de urdimbre del ancho después de la contracción, se puede determinar el porcentaje de sobrealimentación y preencogimiento en el tensor. La tasa de contracción de la máquina y el tamaño del tensor; y el dispositivo de enderezamiento de trama se ajusta de acuerdo con los resultados de la prueba estándar de la desviación de la tela de sarga. El ancho de la tela caída debe ser de 2,5 a 5 cm (1 a 2 pulgadas) más ancho que el producto terminado para garantizar que se pueda alcanzar el ancho del producto terminado después del encogimiento previo.

①Proceso de tensado En el proceso de acabado, los dos procesos de tensado y preencogimiento son de gran importancia para controlar la estabilidad dimensional y la contracción de las telas elásticas de trama. Dado que la tela se somete a tensión de urdimbre después de múltiples procesos, lo que resulta en una gran contracción, el proceso de acabado debe determinarse en función del cambio de ancho durante el proceso de preprocesamiento. Se debe prestar especial atención al terminar el tensor. Si el ancho de la tela es desigual y se reduce la elasticidad, la temperatura del tensor no debe ser demasiado alta (no superior a 160 ℃), el tiempo debe ser <30 s y la superficie de la tela no debe caerse cuando se cae la tela. Debe haber cierta humedad (80% a 90% seco) para garantizar que el ancho y la tasa de contracción durante el preencogimiento estén dentro del rango requerido.

②Control de sobrealimentación del ramador En el proceso de ramado suave, se debe realizar sobrealimentación. Si el secado suelto es seguido por un acabado apretado y ramado, la tasa de estiramiento de la urdimbre será tan alta como más del 27%, lo que no puede cumplir con los requisitos de densidad de trama del producto terminado. Al usar el secado suelto seguido de sobrealimentación y acabado, los requisitos de densidad de trama del producto terminado pueden cumplirse por completo. En el proceso de acabado y ramado, la tela se rellena con suavizante y se seca en un método de aflojamiento de anillo corto antes de ser fijada con alfileres. Debido a que no hay tensión, el clip de la aguja no puede usarse para detectar el borde. Tampoco funcionará correctamente y hará que el clip se salga, por lo que se debe dar cierta cantidad de tensión a la entrada del clip. Pero agregar tensión hará que la tela se estire. Por lo tanto, se debe agregar sobrealimentación para permitir que se extienda y luego se retraiga.

③Preencogimiento Al realizar el preencogimiento, se debe controlar que el ancho del producto semiacabado sea uniforme para evitar marcas de caucho debido a una tensión desigual al alimentar la tela. Con respecto al tamaño del preencogimiento, los parámetros del proceso de la máquina de preencogimiento se deben ajustar en función de la tasa de encogimiento de la urdimbre y la trama del producto semiacabado antes del preencogimiento. La velocidad del preencogimiento se debe reducir adecuadamente. La temperatura debe ser alta para resolver el problema del encogimiento del producto terminado. También puede desempeñar un cierto papel en la conformación y estabilización del ancho. Para las telas que requieren sesgo, se debe hacer después del recorte de la trama. Las telas de sarga se deben sesgar a lo largo de la fibra y las telas de satén se deben sesgar a contrapelo.

2. Defectos comunes de los tejidos de punto elásticos que contienen elastano

1. Las telas elásticas que contienen spandex están sujetas a una cierta cantidad de tensión durante el hilado, tejido, teñido y acabado, lo que da como resultado una mayor deformación por tensión y una mayor tensión en la tela, lo que resulta en una mala estabilidad dimensional, una gran contracción y un ancho difícil de controlar.

2. Las telas elásticas que contienen spandex, especialmente la popelina elástica de trama, la gasa, las telas Zigong y las telas elásticas dobles de urdimbre y trama, son propensas a arrugarse, rizarse y curvarse durante el teñido y el acabado.

3. Después de la mercerización, la elasticidad de la tela elástica de algodón/amonio se reduce, la tasa de contracción aumenta y el efecto del tratamiento no se puede lograr después del fraguado.

4. Durante el teñido y acabado de telas de doble elasticidad de urdimbre y trama de algodón/amoníaco, la elasticidad de la urdimbre a menudo se daña, son propensas a ocurrir diferencias de color en los bordes durante el teñido y la contracción de la urdimbre es difícil de controlar.

5. Durante el procesamiento de telas elásticas cepilladas de poliéster/amoníaco denier fino, la elasticidad se reduce, el teñido se mancha y el producto terminado se siente mal y tiene hendiduras.

6. Las telas elásticas tres en uno de algodón/nailon-nailon son propensas a arrugarse y deformarse durante el teñido y el acabado, mientras que el teñido de nailon es difícil, con baja absorción de tinte y mala solidez del tinte.

7. Defectos como sesgo de trama, arrugas y rizos son propensos a ocurrir durante el procesamiento de telas de sarga tejidas de algodón/poliéster, y las arrugas son fáciles de producir durante la mercerización.

8. Durante el procesamiento de telas de trama elástica de nailon/algodón, los bordes de la tela se curvan considerablemente y presentan diferentes anchos. La estabilidad dimensional elástica del producto terminado.

3. Teñido, acabado y prevención de arrugas en tejidos de punto elásticos que contienen elastano.

Las arrugas, es decir, los pliegues o las marcas de patas de pollo, siempre han sido un problema difícil de resolver en el teñido y acabado de tejidos de punto de fibra química o algodón, especialmente en tejidos de punto elásticos que contienen elastano. Dada la alta elasticidad y ductilidad del elastano, es difícil de resolver. Es más probable que se formen nuevas arrugas durante el procesamiento. En casos graves, es difícil cumplir con los requisitos incluso después de las reparaciones, lo que afectará la calidad del producto y la eficiencia de la fábrica.

Causas de las arrugas:

La razón principal por la que las telas elásticas de punto que contienen amoníaco forman arrugas es que cuando la tela en el cilindro se dobla y se aprieta cuando la temperatura sube y baja demasiado rápido, las fibras se encogen de manera desigual en un corto período de tiempo y las bobinas se moverán y deformarán para formar arrugas; al mismo tiempo, durante el procesamiento y el pos-ajuste de la tela después de que sale del tanque, si la temperatura de la tela en sí es demasiado alta o el enfriamiento no es suficiente, y el spandex se encoge antes de rebotar, junto con la presión de apilamiento a largo plazo, también conducirá fácilmente a arrugas.

4. Medidas para prevenir arrugas en tejidos de punto elásticos de spandex

1. Fortalecer el equipo y las operaciones de pretratamiento: Ya sea que las telas elásticas que contienen amoníaco se refinen en ancho abierto o en forma de cuerda, se debe fortalecer o mejorar la sincronización entre los rodillos guía del equipo para evitar que la superficie de la tela se tire y se apriete, y finalmente se lave con agua a temperatura ambiente para evitar que se produzcan arrugas si la temperatura se sobrecalienta y la tela se apila demasiado, demasiado alto o durante demasiado tiempo.

2. Control estricto del proceso de preajuste: Este proceso previene ondulaciones y arrugas, y estabiliza el ancho de la puerta. Sin afectar la elasticidad ni la textura del spandex, se puede usar una temperatura ligeramente más alta para el moldeado, como la del poliéster y el spandex, que se puede controlar a 190-195 °C. El nailon amoniaco es de 185-190 °C, el algodón amoniaco es de 180-185 °C, y la velocidad del vehículo suele ser de 15-20 m. Al mismo tiempo, mantenga la superficie de la tela lisa para evitar encogimiento y arrugas.

3. Durante el teñido, ajuste la presión de la boquilla y la velocidad del rodillo elevador según el peso de la tela para evitar enredos, presión en el cilindro y bloqueos. Si es necesario, aumente la proporción del baño según corresponda para reducir el número de cilindros y añadir antiarrugas al baño o aumentar la velocidad de la tela, etc.

4. Controle la velocidad de calentamiento y enfriamiento: opere estrictamente de acuerdo con la configuración del programa de la computadora, fortalezca la disciplina del proceso, controle la temperatura para que no exceda 1-1,5 °C/min y evite que la velocidad excesiva provoque la agregación y contracción de las fibras y provoque una gran cantidad de arrugas.

Un buen trabajo de post-moldeado puede reducir eficazmente la temperatura de caída, y elevar adecuadamente la temperatura de fraguado puede ayudar a eliminar arrugas y pequeñas arrugas del proceso anterior. Generalmente, dependiendo del tipo, la temperatura controlada de las fibras químicas puede ser de 10 a 20 °C inferior a la temperatura predeterminada, y la del algodón, de 20 a 30 °C. Al mismo tiempo, es recomendable aplicar aire frío y enfriar el rodillo de enfriamiento en la salida de la tela para asegurar que la superficie de la tela esté por debajo de los 50 °C; de lo contrario, la temperatura será inferior a la predeterminada. El prensado con calor puede generar nuevas arrugas.

6. Además, si la tela suelta desenrollada en la línea frontal se deja demasiado tiempo, el spandex se encogerá y formará arrugas en el borde. Debe conservarse a tiempo para evitarlo. Incluso después de teñirla, no debe quedar demasiado seca. Si se deja demasiado tiempo, generalmente se elimina al 70 % y no debe dejarse más de 2 o 3 horas.

Este artículo se reproduce de Noticias de impresión y teñido, sólo como referencia.

Hora de publicación: 06-nov-2023