1.실크의 네트워크 정도는 얼마입니까?

네트워크 가공으로 만들어진 제품은 네트워크사(network yarn) 또는 꼬임사(intertwined yarn)라고도 합니다. 압축 공기 흐름을 이용하여 필라멘트 다발에 분사, 충격, 충돌을 가함으로써 필라멘트 다발 내의 개별 필라멘트들이 불규칙하게 얽혀 좋은 응집력을 형성합니다. 퍼포먼스 매듭 리본.

사전 방향성사(POY)를 네트워크로 가공하면 POY 모노필라멘트 간의 응집력이 증가하고, 후가공 성능이 향상되며, 풀림 성능이 더 좋아지고, 늘어나거나 변형될 때 보풀이 생기거나 끊어지는 현상이 덜 발생합니다.그리고 느슨한 루프 실크 등이 있습니다.

인발사와 텍스처사를 네트워크로 가공하면 직조 과정에서 이중화, 꼬임, 사이징 등의 공정을 생략할 수 있습니다. 네트워크사는 기계에서 직접 직조할 수 있으며, 파손률을 줄이고 노동 생산성을 10%~20% 향상시킬 수 있으며, 직물은 일정한 모직 느낌을 갖고, 털이 쉽게 뭉치지 않으며, 합성 필라멘트의 밝기가 없습니다.

2. 네트워크 정도는 어떻게 측정하나요?

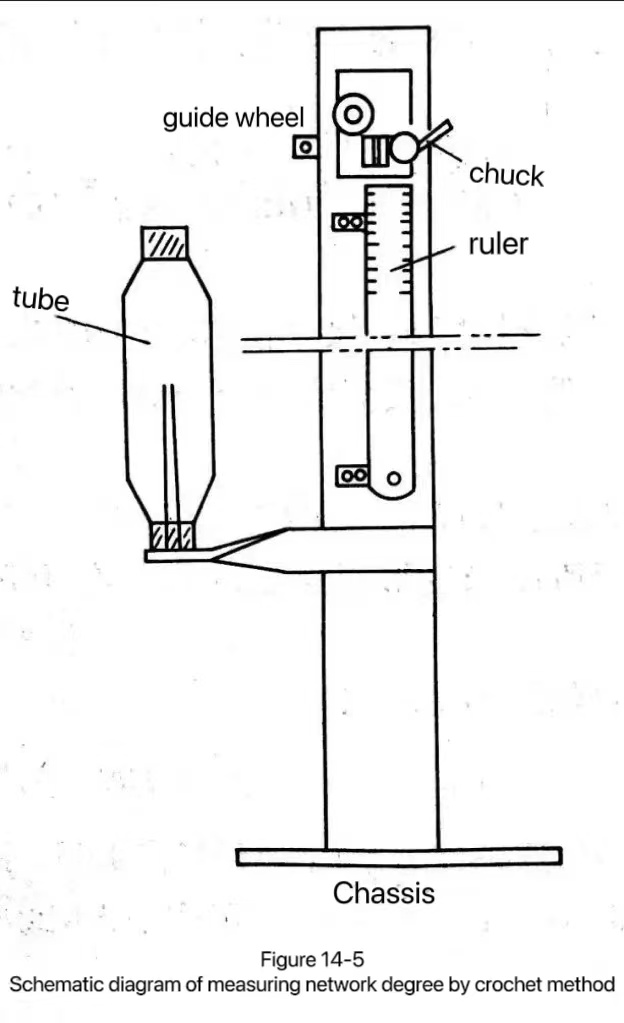

네트워크 정도 측정은 종종 가장 편리한 "바늘 방법"을 사용합니다. 이 방법은 가장 간단합니다. 빗질을 위해 네트워크 필라멘트에 작은 바늘을 삽입하여 네트워크 필라멘트의 네트워크 지점 사이의 거리와 분포를 측정합니다. 측정 장치는 그림 14-5에 나와 있습니다.

측정 시에는 먼저 네트워크 필라멘트의 권취 보빈을 측정기의 보빈 홀더에 끼운 후, 손으로 와이어의 한쪽 끝을 당겨 와이어를 보빈에서 빼낸 후 가이드 휠에 통과시켜 1m 길이의 샘플을 채취하여 척으로 고정한 후, 실크 리본 하단에서 섬유 섬도의 1/10에 해당하는 추를 수직으로 매달아 놓습니다(167dtex 필라멘트를 측정하는 경우 16·7cN 추를 매달아 놓습니다). 그런 다음 4g의 얇은 강철 바늘을 실크 리본 상단에 꽂습니다. 실크 스트립 내부에서 실크 스트립을 대략 2개의 묶음으로 나눕니다..

얇은 강철 바늘의 양쪽 끝에 굵기의 1/5에 해당하는 추를 매달고, 강철 바늘을 2cm/s의 속도로 떨어뜨린 후, 강철 바늘이 떨어진 거리를 기록합니다. 위 실험을 50~100회 반복하고, 강철 바늘이 50회 또는 100회 떨어질 때의 평균 거리 X를 구하고, 그 역수를 구하여 망상도를 구합니다.e.

3.네트워크 실크의 네트워크 정도

망상 안정성(망상 제거율, %)의 측정은 망상도로 측정한 망상 필라멘트 하단에 2.2cN/dtex의 정적 하중을 가하고 1분간 방치한 후 하중을 제거하고 망상도를 측정하여 5회 평균을 구한다.

다음 공식에 따라 네트워크 취소율을 계산합니다.네트워크 해지율(%) = (1-G/E) × 100

수식에서: E——하중을 추가하기 전 네트워크 정도; G——2.2cN/dtex 하중을 추가한 후 네트워크 정도

4. 네트워크선의 루프가 안정적입니다.

(1)실크 실 감기:프레임 둘레가 1m인 윈칭 머신에 실크 실을 0.01cN/dtex의 예비 장력으로 감아 전체 섬유 섬도가 2500dtex가 되도록 합니다.

예를 들어, 167dtex 필라멘트를 사용하여 꼬임을 제어하는 경우 꼬임 횟수는 식 (11-7)에 따라 계산됩니다.

실크 가닥의 회전 수 = 실크 가닥의 총 섬도(dtex)/실크 조각의 섬도(dtex) * 2 = 2500 / (167 * 2) = 7.

(2)와이어 꼬임의 길이 a를 측정합니다(a):25cN(0.01cN/dtex)의 하중으로 와이어 꼬임을 1분간 유지한 후 a를 측정합니다. 하중 값은 변형되지 않은 원사 가닥의 총 섬도인 0.5cN/dtex를 기준으로 계산됩니다.

(3)와이어 꼬임의 길이 b를 측정하세요(b):와이어 꼬임에 1250cN의 하중을 1분간 가한 후 b를 측정합니다. 하중 값은 변형되지 않은 원사의 섬도를 기준으로 계산되며, 0.5cN/dtex입니다.

(4)루프 불안정성 I1을 계산합니다.I1(%)=(ba)/a*100.

(5)가닥의 길이 c를 측정하세요:가닥의 길이 b를 측정한 후, 1분 동안 이완시킨 후 25cN(0.0lcN/dtex)의 하중을 가합니다. 이 하중 값은 변형되지 않은 원사 가닥의 섬도를 기준으로 계산됩니다. 1분 동안 이완시킨 후, 가닥의 길이 c를 측정합니다.

(6)와이어 루프의 불안정성 I2를 계산하세요:I2 (%) = 약/a*100.

5. 공기조직사(Air Textured yarn)의 끓는 물 수축

(1)실크 실 감기:실크 원단을 0.018cN/dtex의 예비 장력으로 감고, 한 바퀴당 1m씩, 총 8바퀴 감습니다.

(2)실뭉치의 길이 a를 측정하세요.건조된 뭉치에 가해지는 하중은 변형되지 않은 원래 뭉치의 총 섬도 값에 0.018cN/dtex를 더한 값이며, 길이 a는 1분 후에 측정됩니다.

(3)수축 치료:1g/L의 에르캄톨 바-바거(Erkamtol Ba-Bager)라는 음이온 활성제가 함유된 95°C 증류수에 머리카락을 넣고 긴장이 없는 상태에서 15분간 담가줍니다.

(4)수축 치료:1g/L의 에르캄톨 바-바거(Erkamtol Ba-Bager)라는 음이온 활성제가 함유된 95°C 증류수에 머리카락을 넣고 긴장이 없는 상태에서 15분간 담가줍니다.

(5)가닥의 길이 b를 측정하세요.가닥에 가해지는 하중은 변형되지 않은 원사의 총 섬도에 0.018cN/dtex를 더한 값이고, 길이 b는 1분 후에 측정됩니다.

(6)끓는 물 수축을 계산하세요:끓는 물 수축률(%) = ab/b *100.

6. 공기 변형 와이어 루프의 높이와 밀도

에어텍스처사의 변형 효과와 후가공 후 제직 성능, 그리고 원단의 촉감과 스타일은 루프 높이와 메시 밀도에 따라 결정됩니다. 따라서 이는 에어텍스처사의 매우 중요한 지표입니다.

(1)와이어 루프 높이 측정:와이어 메시 크기가 다르고, 분포가 불균일하며, 불연속성이 크기 때문에 일반적으로 통계적 값으로 표현됩니다. 미국에서 듀폰의 정의는 다음과 같습니다.

와이어 루프 높이 = (최대 와이어 루프 외경 - 와이어 본체 직경)/2

실제 측정에서는 와이어 루프가 와이어 스트립 표면을 따라 분포될 확률이 동일하므로, 프로젝터를 사용하여 한쪽 면의 돌출 높이를 측정하면 와이어 루프의 크기를 알 수 있습니다. 이를 통해 검사 효율을 두 배로 높이고 오차를 절반으로 줄일 수 있습니다.

(2)코일 밀도 측정:공기 조직 와이어는 코일 높이가 낮은 반면 밀도는 높습니다. 현재 국내 털의 수위 측정기를 사용하여 측정할 경우 해상도가 요구 사항을 충족하지 못해 상당한 오차가 발생합니다. 프로젝터를 사용하여 육안 검사도 가능합니다. 이는 공기 조직 실크 메시의 한쪽 면 돌출 개수를 측정하여 계산하는 방법입니다.

7. 공기조직사 네트워크 정도

네트워크는 공기 변형 실크체의 주요 특징이며, 네트워크 포인트의 수는 네트워크 효과를 반영합니다.

네트워크점의 섬유의 집합밀도, 응집력, 직경 등은 비마디점과 다르므로, 네트워크 정도는 에어텍스처사의 굽힘강성, 밀도, 부피, 균일성, 염색균일성에 일정한 영향을 미치므로, 네트워크 정도를 측정하는 것은 매우 중요하다.

에어텍스처사의 네트워크 밀도는 네트워크사의 3~5배 이상으로 높고, 네트워크점의 길이를 무시할 수 없으므로, 네트워크 필라멘트처럼 노드 간 거리를 고정된 길이로 나누어 네트워크점을 계산하는 것이 아니라, 사 1미터당 완전한 네트워크점의 수를 측정하여 평균을 내어 네트워크 정도를 측정합니다.

8. 공기 변형 와이어의 직경

실의 직경은 직물 구조 설계에서 중요한 매개변수로, 직물의 두께, 강성, 촉감 등과 관련이 있습니다. 해외에서는 광전 스캐닝 방법을 사용하여 직경을 측정합니다. 중국에는 이러한 장비가 없으므로 프로젝터를 사용하여 직경을 측정합니다. 그러나 공기 변형 와이어의 단면이 거의 타원형이기 때문에 프로젝터에 동기 회전자를 추가하여 타원의 장축과 단축의 투영 길이를 측정하고, 이를 통해 등가 직경 D를 계산할 수 있습니다.

D=√ab 여기서 a와 b는 각각 장축과 단축의 투영 길이입니다.

9. 동적 불안정성

직조 과정이나 직접 사용 시 실이 받는 응력은 일정 범위 내에서 변화합니다. 이러한 동적 하중 하에서 실의 구조는 상당한 변화를 겪게 되고 돌이킬 수 없는 변형을 초래합니다.

캠의 회전을 통해 빔을 위아래로 왕복 운동하도록 간단한 장치를 설계하여 동적 하중 하에서 와이어의 신장 변화율을 측정하고, 이를 통해 변형된 와이어의 동적 불안정성 S를 표현할 수 있습니다.

S(%)=(L2-L1)/L1*100

공식에서: L1——초기 길이; L2——동적 하중을 추가한 후의 길이

본 기사는 참고 목적으로만 Textile dry goods에서 발췌한 것입니다.

게시 시간: 2023년 11월 13일