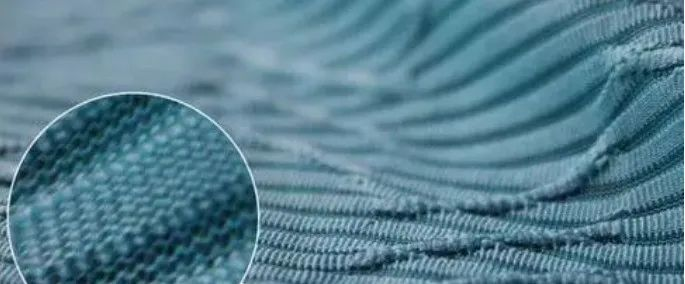

Os tecidos de malha elástica com elastano sofrem grande deformação por tração devido à tensão durante o processo de tecelagem. Embora tenham boa resiliência, ainda não conseguem retornar ao seu estado natural. A largura e a espessura do tecido são facilmente instáveis, o que terá um impacto maior no tingimento e no acabamento. O objetivo do relaxamento é pré-encolher completamente o tecido e eliminar a tensão residual em seu interior. No processamento de tingimento e acabamento de tecidos de malha de algodão, a tensão deve ser reduzida ao máximo para manter o tecido relaxado e evitar o alongamento das fibras. Este artigo discute brevemente os pontos que precisam de atenção durante o processamento de tingimento e acabamento, defeitos comuns, análise e prevenção de vincos no tingimento e acabamento.

1. Precauções para a produção de tecidos de malha elástica de elastano durante o tingimento e o acabamento

1. Seleção e inspeção de tecidos cinzas

Primeira verificaçãoa largura e a densidade da urdidura e da trama do blank recebido, e, ao mesmo tempo, testar a elasticidade de encolhimento do tecido cinza (pegue um pedaço inteiro de tecido cinza, trate-o com água fervente por 30 minutos e teste a contração elástica após o relaxamento e a secagem, que geralmente fica em torno de 30%). Para tecidos elásticos de trama, a largura do tecido cinza deve ser ajustada proporcionalmente de acordo com a largura do produto acabado e o alongamento elástico na direção da trama.

Ao aceitar uma ordem de produção, você deveprimeiro entender os requisitos de qualidade do cliente, especialmente aqueles relacionados à elasticidade, encolhimento, largura e comprimento. Se a peça bruta recebida for processada, é necessário compreender as especificações estruturais, a pasta de dimensionamento, o alongamento elástico e o encolhimento da urdidura e da trama da peça bruta recebida, e detectar a expansão e a contração elástica da peça bruta recebida; se a diferença entre a largura da peça bruta e a largura do produto acabado não for maior que 20%, e se a elasticidade do tecido cinza for superior a 30%, o efeito de alongamento elástico e encolhimento da trama do produto acabado será melhor.

Devido à diferente compactação da estrutura do tecido, ao desequilíbrio de tensões esquerda e direita durante a tecelagem e à incompatibilidade entre a estrutura da borda e a estrutura principal do tecido, o tecido é facilmente propenso a ondular durante o tingimento e o acabamento. Portanto, sarja 2/1 e 3/1. A estrutura da borda do tecido acetinado deve ser densa, e quanto maior o ponto flutuante, mais ampla e densa é a organização da borda necessária.

2. Encolhendo

No processo de tingimento e acabamento de tecidos elásticos de elastano, especialmente tecidos elásticos de trama, a tensão aplicada aos fios de trama durante a tecelagem deve ser eliminada primeiro para restaurar sua elasticidade adequada. Portanto, o processo de encolhimento deve ser realizado no início do pré-processamento. Este processo pode ser realizado antes da chamuscagem, com lavagem em água quente de pilha de pinho ou combinado com desengomagem (quanto mais completa a desengomagem, mais completa a retração), podendo ser utilizada uma máquina de lavagem a quente de largura aberta solta ou uma máquina de tingimento jigger. Para evitar rugas e ondulações na saia causadas pelo encolhimento excessivo durante a lavagem em água de alta temperatura, o método de aquecimento passo a passo (60, 70, 80, 90 ℃) deve ser utilizado para encolher gradualmente o tecido.

3.Chamuscar

Antes da chamuscagem, a cabeça da costura deve estar reta e a diferença de largura deve ser mantida dentro da faixa mínima. Ambas as extremidades da trama do tecido devem ser bainhadas para reduzir a remoção de bordas, ondulações e enrugamento nos processos subsequentes. O tecido spandex não é resistente a altas temperaturas. Durante a chamuscagem, as condições do processo de alta velocidade e baixa temperatura da chama são geralmente usadas, e duas direções para frente e duas para trás são usadas. É importante observar que a temperatura da superfície do tecido não pode ser muito alta, caso contrário, a elasticidade será afetada. É necessário que a chamuscagem seja uniforme, a superfície do tecido esteja limpa e não haja marcas de queimadura ou rugas. Após a chamuscagem, é necessário entrar no próximo processo o mais rápido possível. É estritamente proibido empilhá-lo por muito tempo.

4.Desing

A chave para o efeito de desengomagem é lavagem com água suficiente e volume de água suficiente.O método de aumentar gradualmente a temperatura passo a passo e reverter o fluxo passo a passo pode ser usado para encolher gradualmente o tecido e, por outro lado, a lama e as impurezas que foram inchadas, oxidadas e decompostas no tecido podem ser rapidamente removidas.

5. Processo de pré-tratamento e desfervura

O fio de elastano do tecido elástico de trama de elastano não pode ser usado por muito tempo em condições quentes e úmidas, e não é adequado para o processamento de cordas; tecidos elásticos de trama (gaze popeline, sarja Zhigon, etc.) e tecidos elásticos duplos de urdume e trama são facilmente propensos a ondular durante o tingimento e o acabamento. Apresentam bordas enrugadas e não são resistentes a álcalis concentrados e altas temperaturas. Também são propensos a rugas, ondulações e outros defeitos durante o processo de empilhamento e vaporização. Portanto, o processo ideal é utilizar condições de pré-tratamento em lote de laminação a frio, adotando baixa concentração de álcali e condições de processo de temperatura normal.

6.Processos de pré-moldagem e mercerização

A pré-moldagem e a mercerização são processos essenciais para estabilizar o formato dos tecidos elásticos de elastano.A ordem dos processos de pré-moldagem e mercerização deve ser determinada de acordo com a situação real. Se a largura do produto semiacabado for menor que a largura do produto acabado, ele deve ser moldado primeiro e depois mercerizado. Quando a largura do produto semiacabado for maior que a largura do produto acabado, ele deve ser mercerizado primeiro e depois conformado.

7. Mercerização

Para a mercerização de tecidos elásticos de algodão e trama, deve-se utilizar uma máquina de mercerização de rolo reto. O fio de elastano não precisa ser mercerizado, mas a fibra de algodão externa e o fio de urdume (algodão) precisam ser mercerizados. A mercerização não apenas estabiliza a dimensão da trama do tecido, aumenta a taxa de absorção de tinta e garante o encolhimento do urdume, mas também regula a expansão e o encolhimento elásticos. A temperatura do tanque alcalino não deve ser muito alta para evitar vincos, sendo preferencialmente de 85 a 90 °C. Como a mercerização não tem efeito sobre o fio de náilon modular, o principal fator que afeta a largura é o encolhimento do fio de elastano. Portanto, por meio da mercerização, o tecido de elastano/elastano deve obter a expansão e a contração elásticas anteriores, mas o encolhimento não pode ser exagerado.

8. Moldagem (pré-moldagem)

Como a taxa de retração do tecido elástico spandex na direção da largura é tão alta quanto 40% a 50% após o tecido cinza ser removido da máquina, o tecido cinza se torna um tecido estreito de alta elasticidade, que precisa ser controlado pelo processo de modelagem para garantir que o tecido tenha a largura e a retração especificadas. A taxa atinge o equilíbrio. No processo de modelagem, se a temperatura for muito alta e o tempo for muito longo, a resistência será afetada e ele ficará facilmente amarelado; se a temperatura for muito baixa e o tempo for insuficiente, o efeito não será alcançado. A largura do tecido caído durante a configuração afeta diretamente a largura do produto acabado. A elasticidade e a taxa de retração do produto acabado podem ser previstas a partir da taxa de encolhimento da trama após a configuração.

9.Acabamento do tecido elástico spandex

Ao tingir tecidos elásticos de algodão/elastano, como o fio de elastano é envolto em fibras de algodão e o teor de elastano é de apenas 3% a 5%, o processo de tingimento de tecidos de algodão puro pode ser usado, geralmente usando corantes reativos e de cuba. Para cores médias e escuras, o processo de duas fases com corante reativo é mais usado. Para tecidos finos elásticos, se o tingimento contínuo em almofada for usado, é fácil enrugar na secagem por infravermelho distante e na primeira sala de pré-secagem, e ao entrar no vaporizador de redução. Um dispositivo de expansão pode ser adicionado ao equipamento para superar esse problema. Existem também métodos de tingimento e impressão que usam vapor para fixar a cor. Para evitar rugas durante o processo de tingimento, o pré-cozimento por infravermelho e a ensaboamento pós-tingimento não são realizados.

Ao tingir tecidos de dupla elasticidade, como urdume e trama, por serem propensos a enrugar e ondular, eles não conseguem passar pela máquina de tingimento contínuo, por isso o processo de tingimento a frio é escolhido. O tingimento a frio é enrolado imediatamente após o enchimento da solução de tingimento. Não haverá rugas devido à tensão e outros problemas, e como a temperatura não aumenta durante o processo de tingimento, pode prevenir eficazmente danos elásticos à elasticidade meridional causados por altas temperaturas no estado tenso. Após o tingimento, lave em uma máquina de lavar solta, para que a elasticidade do urdume e da trama possa ser restaurada ao seu estado original.

(1) Os corantes dispersos são adequados para tingimento em condições ácidas, e os corantes reativos são adequados para tingimento em condições alcalinas.

(2) Os corantes dispersos são adequados para tingimento em alta temperatura, e os corantes reativos existem em três tipos: baixa temperatura, média temperatura e alta temperatura.

(3) Ao tingir com corantes reativos, uma grande quantidade de eletrólitos deve ser adicionada, e muitos eletrólitos afetarão a estabilidade dos corantes dispersos.

10. Acabamento do tecido elástico elastano

Além de atender aos requisitos de toque e aparência do produto acabado, o acabamento de tecidos elásticos também deve reduzir ainda mais a largura do produto acabado. Evitar o encolhimento durante a colocação, armazenamento e transporte, bem como após a umidade. Para solucionar os problemas de baixa estabilidade dimensional e alto encolhimento dos tecidos, são necessários processos de pós-acabamento, como tensionamento e pré-encolhimento.

Ao amaciar o esticador, você deve usar um amaciante que tenha pouco impacto na cor, e sua dosagem deve ser devidamente controlada. Caso contrário, o fio escorregará após o estiramento parcial do produto acabado, especialmente aqueles com densidade de urdume e trama mais fina em 4/1 e 3/1. Tecido. O esticador de ar quente deve ser equipado com um dispositivo automático de endireitamento de trama para corrigir a inclinação da trama do arco em tempo hábil. Antes do esticamento suave, os tecidos tingidos devem ser testados para encolhimento de urdume e trama e o teste padrão de inclinação para tecidos de sarja. Com base no encolhimento da urdidura da largura após o encolhimento, a porcentagem de sobrealimentação e pré-encolhimento no esticador pode ser determinada. A taxa de encolhimento da máquina e o tamanho do esticador; e o dispositivo de endireitamento de trama é ajustado de acordo com os resultados do teste padrão da inclinação do tecido de sarja. A largura do pano deve ser de 2,5 a 5 cm (1 a 2 polegadas) maior que a do produto acabado para garantir que a largura do produto acabado possa ser alcançada após o pré-encolhimento.

①Processo de tensionamento No processo de acabamento, os dois processos de tensionamento e pré-encolhimento são de grande importância para controlar a estabilidade dimensional e o encolhimento dos tecidos elásticos de trama. Como o tecido é submetido à tensão de urdidura após vários processos, resultando em um grande encolhimento, o processo de acabamento deve ser determinado com base na mudança na largura durante o processo de pré-processamento. Atenção especial deve ser dada ao acabamento do tensionador. Se a largura do tecido for irregular e a elasticidade for reduzida, a temperatura do tensionador não deve ser muito alta (não excedendo 160 ℃), o tempo deve ser <30S e a superfície do tecido não deve cair quando o tecido cair. Deve haver uma certa umidade (80% a 90% seco) para garantir que a largura e a taxa de encolhimento durante o pré-encolhimento estejam dentro da faixa necessária.

②Controle da sobrealimentação do esticador No processo de esticador suave, a sobrealimentação deve ser realizada. Se a secagem solta for seguida por acabamento apertado e esticador, a taxa de estiramento da urdidura será tão alta quanto 27%, o que não pode atender aos requisitos de densidade da trama do produto acabado. Ao usar a secagem solta seguida de sobrealimentação e acabamento, os requisitos de densidade da trama do produto acabado podem ser totalmente atendidos. No processo de acabamento e esticador, o tecido é acolchoado com amaciante e seco em um método de afrouxamento de anel curto antes de ser fixado com alfinetes. Como não há tensão, o clipe da agulha não pode ser usado para detectar a borda. Ele também não funcionará corretamente e fará com que o clipe se solte, então uma certa quantidade de tensão deve ser dada à entrada do clipe. Mas adicionar tensão fará com que o tecido estique. Portanto, a sobrealimentação deve ser adicionada para permitir que ele se estenda e depois retraia.

③Pré-encolhimento Ao realizar o pré-encolhimento, a largura do produto semiacabado deve ser controlada para ser consistente para evitar marcas de manta de borracha devido à tensão irregular ao alimentar o tecido. Em relação ao tamanho pré-encolhido, os parâmetros do processo da máquina de pré-encolhimento devem ser ajustados com base na taxa de encolhimento da urdidura e da trama do produto semiacabado antes do pré-encolhimento. A velocidade do pré-encolhimento deve ser adequadamente reduzida. A temperatura deve ser alta para resolver o problema de encolhimento do produto acabado. Também pode desempenhar um certo papel na modelagem e estabilização da largura. Para tecidos que requerem enviesamento, isso deve ser feito após o corte da trama. Os tecidos de sarja devem ser enviesados ao longo do grão, e os tecidos de cetim devem ser enviesados contra o grão.

2. Defeitos comuns em tecidos de malha elástica contendo elastano

1. Tecidos elásticos que contêm elastano estão sujeitos a uma certa quantidade de tensão durante a fiação, tecelagem, tingimento e acabamento, o que resulta em maior deformação por tensão e maior tensão no tecido, resultando em baixa estabilidade dimensional, grande encolhimento e largura difícil de controlar.

2. Tecidos elásticos que contêm elastano, especialmente popeline elástica de trama, gaze, tecidos Zigong e tecidos elásticos duplos de urdume e trama, são propensos a rugas, ondulações e ondulações durante o tingimento e o acabamento.

3. Após a mercerização, a elasticidade do tecido elástico de algodão/amônio é reduzida, a taxa de encolhimento é aumentada e o efeito do tratamento não pode ser alcançado após a configuração.

4. Durante o tingimento e o acabamento de tecidos elásticos duplos de urdume e trama de algodão/amônia, a elasticidade do urdume é frequentemente danificada, diferenças de cor nas bordas são propensas a ocorrer durante o tingimento e o encolhimento do urdume é difícil de controlar.

5. Durante o processamento de tecidos elásticos escovados de denier fino de poliéster/amônia, a elasticidade é reduzida, o tingimento é manchado e o produto final fica com aspecto ruim e marcas.

6. Os tecidos elásticos três em um de algodão/nylon-nylon são propensos a rugas e deformações durante o tingimento e o acabamento, enquanto o tingimento de nylon é difícil, com baixa absorção de tinta e baixa solidez da tinta.

7. Defeitos como enviesamento da trama, rugas e ondulações são propensos a ocorrer durante o processamento de tecidos de sarja de algodão/poliéster, e rugas são fáceis de ocorrer durante a mercerização.

8. Durante o processamento de tecidos de trama elástica de náilon/algodão, as bordas do tecido ficam bastante enroladas e as larguras são diferentes. A estabilidade dimensional elástica do produto final.

3. Tingimento, acabamento e prevenção de rugas em tecidos de malha elástica contendo elastano

Rugas, ou seja, vincos ou marcas de patas de galinha, sempre foram um problema difícil de resolver no tingimento e acabamento de tecidos de malha de fibra química ou algodão, especialmente tecidos de malha elástica contendo elastano. Dada a alta elasticidade e ductilidade do próprio elastano, é difícil de resolver, pois é mais provável que novas rugas sejam produzidas ou formadas durante o processamento. Em casos graves, é difícil atender aos requisitos mesmo após os reparos, o que terá um certo impacto e perda na qualidade do produto e na eficiência da fábrica.

Causas das rugas:

O principal motivo pelo qual tecidos de malha elástica contendo amônia formam rugas é que quando o tecido no cilindro é dobrado e espremido quando a temperatura sobe e desce muito rapidamente, as fibras encolhem de forma irregular em um curto período de tempo, e as bobinas se deslocam e deformam para formar rugas; Ao mesmo tempo, durante o processamento e pós-fixação do tecido após ele sair do tanque, se a temperatura do próprio tecido estiver muito alta ou o resfriamento não for suficiente, e o elastano encolher antes de se recuperar, juntamente com a pressão de empilhamento de longo prazo, isso também levará facilmente a rugas.

4. Medidas para prevenir rugas em tecidos de malha elástica de elastano

1. Fortalecer o equipamento e as operações de pré-tratamento: Se os tecidos elásticos contendo amônia forem refinados em largura aberta ou em formato de corda, a sincronização entre os rolos-guia do equipamento deve ser fortalecida ou melhorada para evitar que a superfície do tecido seja puxada e comprimida e, finalmente, lavada com água em temperatura ambiente para evitar que ocorram rugas se a temperatura for superaquecida e o tecido for empilhado muito, muito alto ou por muito tempo.

2. Controle rigorosamente o processo de pré-ajuste: o pré-ajuste pode evitar ondulações, enrugamento e estabilizar a largura da porta. Sem afetar a elasticidade e a sensação do elastano, uma temperatura ligeiramente mais alta pode ser usada para moldagem, como poliéster e elastano, que podem ser controlados a 190-195 °C. A amônia do nylon é de 185-190 °C, a amônia do algodão é de 180-185 °C, e a velocidade do veículo é geralmente de 15 a 20 m. Ao mesmo tempo, mantenha a superfície do tecido lisa para evitar encolhimento e enrugamento.

3. Durante o tingimento, ajuste a pressão do bico e a velocidade do rolo de elevação: coordene os dois de acordo com o peso do tecido para evitar emaranhamento, pressão no cilindro e bloqueio do tecido. Se necessário, aumente a proporção do banho adequadamente para reduzir o número de cilindros e adicione antirrugas ao agente de banho ou aumente a velocidade do tecido, etc.

4. Controle a velocidade de aquecimento e resfriamento: opere estritamente de acordo com as configurações do programa de computador, fortaleça a disciplina do processo, controle a temperatura para não exceder 1-1,5°C/min e evite que a velocidade excessiva cause agregação e encolhimento das fibras, causando um grande número de rugas.

5. Um bom trabalho na pós-moldagem pode reduzir efetivamente a queda de temperatura, e aumentar adequadamente a temperatura de ajuste pode ajudar a eliminar rugas e vincos leves do processo anterior. Geralmente, dependendo do tipo, a temperatura controlada das fibras químicas pode ser de 10 a 20 °C menor que a temperatura predeterminada, e a do algodão pode ser reduzida em 20 a 30 °C. Ao mesmo tempo, é melhor soprar ar frio e resfriar o rolo de resfriamento na saída do tecido para garantir que a superfície do tecido esteja abaixo de 50 °C, caso contrário, a temperatura será inferior à temperatura predeterminada. A prensagem a quente pode criar novas rugas.

6. Além disso, se o tecido solto na linha da frente for deixado por muito tempo, o elastano encolherá e formará rugas nas bordas do tecido. É necessário reservar a tempo para evitar isso. Incluindo a desidratação após o tingimento, não deve estar muito seco. Se for deixado por muito tempo, geralmente é removido até 70% e não deve ser deixado por mais de 2 a 3 horas.

Este artigo foi reproduzido do Printing and dyeing news apenas para referência.

Horário da postagem: 06/11/2023