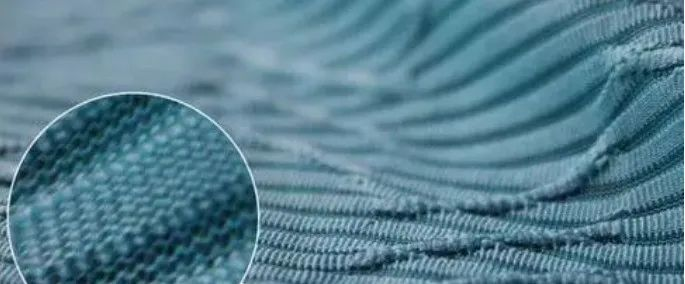

Эластичные трикотажные полотна из спандекса подвергаются значительным деформациям растяжения из-за натяжения в процессе ткачества. Несмотря на хорошую эластичность, они не могут вернуться в свое естественное состояние. Ширина и толщина полотна легко меняются, что оказывает большое влияние на крашение и отделку. Цель релаксации — полная предварительная усадка полотна и устранение остаточного напряжения внутри полотна. При крашении и отделке хлопчатобумажных трикотажных полотен натяжение следует максимально снизить, чтобы поддерживать полотно в расслабленном состоянии и избегать удлинения волокон полотна. В данной статье кратко рассматриваются вопросы, требующие внимания при крашении и отделке, распространённые дефекты, анализ и профилактика складок, возникающих при крашении и отделке.

1.Меры предосторожности при производстве эластичных трикотажных полотен из спандекса в процессе крашения и отделки

1. Отбор и проверка серых тканей

Первая проверкаширина и плотность основы и утка входящей заготовкии одновременно проверьте эластичность усадки серой ткани (взять целый кусок серой ткани, замочить его в кипятке на 30 минут и проверить эластичную усадку после релаксации и высыхания, которая обычно составляет около 30%). Для тканей с эластичным утком ширина серой ткани должна быть скорректирована пропорционально ширине готового изделия и эластичному удлинению в направлении утка.

При принятии заказа на производство необходимосначала понять требования заказчика к качеству, особенно те, которые связаны с эластичностью, усадкой, шириной и длиной. При обработке входящей заготовки необходимо понимать структурные характеристики, состав клеевого раствора, упругое удлинение и усадку по основе и утку входящей заготовки, а также определять упругое расширение и сжатие входящей заготовки. Если зазор между шириной заготовки и шириной готового изделия не превышает 20%, а эластичность серой ткани превышает 30%, то эффект упругого удлинения и усадки по утку готового изделия будет лучше.

Из-за разной плотности структуры ткани, неравномерного распределения напряжений слева и справа во время ткачества, а также несоответствия структуры кромки основной структуре ткани, ткань легко склонна к закручиванию во время крашения и отделки. Поэтому саржа 2/1 и 3/1 должна быть плотной. Структура кромки сатина должна быть плотной, и чем длиннее плавающая точка, тем шире и плотнее должна быть организована кромка.

2.Сокращение

В процессе крашения и отделки эластичных тканей из спандекса, особенно уточных эластичных тканей, натяжение, приложенное к нитям утка во время ткачества, должно быть сначала устранено, чтобы восстановить их должную эластичность. Поэтому процесс усадки должен быть организован в начале предварительной обработки. Этот процесс можно организовать до опаливания, с промывкой ворса сосновой в горячей воде или в сочетании с расшлихтовкой (чем полнее расшлихтовка, тем полнее усадка), и можно использовать свободную горячую стиральную машину с открытой шириной или красильную машину джиггерного типа. Чтобы предотвратить морщины и закручивание юбки, вызванные чрезмерной усадкой при стирке в воде высокой температуры, следует использовать метод пошагового нагрева (60, 70, 80, 90 ℃) для постепенной усадки ткани.

3.Опаливание

Перед опаливанием головка шва должна быть прямой, а разница в ширине должна быть минимальной. Оба конца полотна ткани должны быть подшиты, чтобы уменьшить снятие кромки, закручивание и образование складок в последующих процессах. Ткань спандекс не устойчива к высоким температурам. Во время опаливания обычно используются условия процесса высокой скорости и низкой температуры пламени, а также два прямых и два обратных направления. Важно отметить, что температура поверхности ткани не должна быть слишком высокой, иначе это повлияет на эластичность. Необходимо, чтобы опаливание было равномерным, поверхность ткани была чистой и не было пригоревших следов или складок. После опаливания необходимо как можно скорее перейти к следующему процессу. Категорически запрещается укладывать ее на длительное время.

4.Расшлихтовка

Ключом к эффекту расшлихтовки является достаточная промывка водой и достаточный ее объем.Метод постепенного повышения температуры шаг за шагом и постепенного изменения направления потока можно использовать для постепенной усадки ткани, а с другой стороны, можно быстро удалить набухшие, окислившиеся и разложившиеся на ткани загрязнения и шлам.

5. Процесс предварительной обработки и декипячения

Пряжа спандекса, используемая в эластичной ткани с уточным переплетением, не может использоваться длительное время в условиях высокой температуры и влажности, а также не подходит для обработки канатов. Эластичные ткани с уточным переплетением (поплин, саржа Чжигон и т. д.), а также двухслойные эластичные ткани с основой и утком легко скручиваются во время крашения и отделки. Они имеют сморщенные края и неустойчивы к концентрированным щелочам и высоким температурам. Кроме того, они склонны к сморщиванию, скручиванию и другим дефектам во время укладки и пропаривания. Поэтому идеальным технологическим процессом является использование условий предварительной обработки партии холодной прокатки, а также низкое содержание щелочи и нормальная температура процесса.

6.Процессы предварительного формования и мерсеризации

Предварительное формование и мерсеризация являются ключевыми процессами стабилизации формы эластичных тканей из спандекса.Последовательность процессов предварительной формовки и мерсеризации следует определять в зависимости от конкретной ситуации. Если ширина полуфабриката меньше ширины готового изделия, сначала следует придать ему форму, а затем мерсеризовать. Если ширина полуфабриката больше ширины готового изделия, сначала следует мерсеризовать, а затем отсадить.

7.Мерсеризация

Для мерсеризации хлопчатобумажных и уточных эластичных тканей следует использовать мерсеризирующую машину с прямыми валками. Пряжу спандекса мерсеризовать не нужно, но наружное хлопковое волокно и пряжу основы (хлопок) необходимо. Мерсеризация не только стабилизирует размер утка ткани, увеличивает скорость поглощения красителя и обеспечивает усадку основы, но и регулирует эластичное расширение и усадку. Температура щелочного бака не должна быть слишком высокой, чтобы предотвратить образование складок, и предпочтительно составляет 85-90 °C. Поскольку мерсеризация не влияет на модульную нейлоновую пряжу, основным фактором, влияющим на ширину, является усадка пряжи спандекса. Поэтому в результате мерсеризации ткань спандекс/спандекс должна получить прежнее эластичное расширение и усадку, но усадка не должна быть чрезмерной.

8.Формование (предварительное формование)

Поскольку скорость сжатия эластичной ткани спандекса в направлении ширины после извлечения серой ткани из машины достигает 40–50%, серая ткань становится высокоэластичной узкой тканью, которую необходимо контролировать в процессе формования, чтобы гарантировать, что ткань имеет заданную ширину и скорость сжатия достигает равновесия. В процессе формования, если температура слишком высокая и время слишком велико, это повлияет на прочность, и она легко пожелтеет; если температура слишком низкая и время недостаточно, эффект не будет достигнут. Ширина сброшенной ткани во время установки напрямую влияет на ширину готового изделия. Эластичность и скорость сжатия готового изделия можно предсказать по скорости усадки утка после установки.

9.Отделка эластичной ткани спандекс

При окрашивании эластичной ткани из хлопка/эластана, поскольку пряжа спандекса обернута в хлопковое волокно, а содержание спандекса составляет всего 3–5 %, можно использовать процесс окрашивания чистой хлопковой ткани, как правило, с использованием реактивных и кубовых красителей. Для средних и темных цветов в основном используется двухфазный процесс реактивного окрашивания. Для эластичных тонких тканей, если используется непрерывное крашение тампоном, легко образуются складки в длинноволновой инфракрасной сушке и первой предварительной сушке, а также при входе в редукционный паровой аппарат. Для решения этой проблемы к оборудованию можно добавить расширительное устройство. Существуют также методы крашения и печати, которые используют пропаривание для фиксации цвета. Чтобы предотвратить образование складок в процессе крашения, инфракрасная предварительная сушка и последующее мылование не производятся.

При крашении двухслойных тканей с основой и утком, склонных к образованию складок и закручиванию, их нельзя пропускать через тампонную красильную машину непрерывного действия, поэтому выбирается метод холодного ворсового крашения. После тампонирования красильного раствора ткань сворачивается в рулон. Складки из-за натяжения и других проблем не образуются, а поскольку температура в процессе крашения не повышается, это эффективно предотвращает повреждение меридиональной эластичности, вызванное высокой температурой в натянутом состоянии. После крашения ткань стирается в стиральной машине без натяжения, что позволяет восстановить первоначальную эластичность основы и утка.

(1) Дисперсные красители подходят для крашения в кислых условиях, а реактивные красители подходят для крашения в щелочных условиях.

(2) Дисперсные красители подходят для высокотемпературного крашения, а реактивные красители бывают трех типов: низкотемпературные, среднетемпературные и высокотемпературные.

(3) При окрашивании реактивными красителями необходимо добавлять большое количество электролитов, а слишком большое количество электролитов повлияет на стабильность дисперсных красителей.

10. Отделка эластичной ткани спандекс

Помимо удовлетворения требований к тактильным ощущениям и внешнему виду готового изделия, отделка эластичных тканей должна также обеспечивать уменьшение ширины до ширины готового изделия. Предотвращать усадку при укладке, хранении и транспортировке, а также после намокания. Для решения проблем низкой размерной стабильности и высокой усадки тканей необходимы дополнительные процессы отделки, такие как ширение и предварительная усадка.

При смягчении ширильной машины следует использовать смягчитель, который мало влияет на цвет, и его дозировка должна правильно контролироваться. В противном случае пряжа будет соскальзывать после частичного растяжения готового изделия, особенно тех, у которых более тонкая основа и плотность утка в 4/1 и 3/1. Ткань. Ширильная машина с горячим воздухом должна быть оснащена автоматическим устройством выпрямления утка для своевременной коррекции перекоса дуги утка. Перед мягкой ширильной машиной окрашенные ткани должны быть проверены на усадку основы и утка и стандартный тест на перекос для саржевых тканей. На основе усадки основы по ширине после усадки можно определить процент перегрузки и предварительной усадки на ширильной машине. Скорость усадки машины и размер ширильной машины; и устройство выпрямления утка регулируются в соответствии с результатами стандартного испытания перекоса саржевой ткани. Ширина сброшенной ткани должна быть на 2,5–5 см (1–2 дюйма) больше ширины готового изделия, чтобы обеспечить достижение ширины готового изделия после предварительной усадки.

①Процесс ширения В процессе отделки два процесса ширения и предварительной усадки имеют большое значение для контроля размерной стабильности и усадки уточных эластичных тканей. Поскольку ткань подвергается натяжению основы после нескольких процессов, что приводит к большой усадке, процесс отделки должен быть определен на основе изменения ширины во время процесса предварительной обработки. Особое внимание следует уделять отделке ширильной машины. Если ширина ткани неравномерна и эластичность снижена, температура ширильной машины не должна быть слишком высокой (не более 160 ℃), время должно быть <30 с, и поверхность ткани не должна падать при падении ткани. Должна быть определенная влажность (80% до 90% сухости), чтобы гарантировать, что ширина и скорость усадки во время предварительной усадки находятся в требуемом диапазоне.

②Контроль перегрузки ширильной машины В процессе мягкой ширильной машины необходимо осуществлять перегрузку. Если за свободной сушкой следуют плотная отделка и ширильная машина, то степень растяжения основы составит более 27%, что не может удовлетворить требованиям к плотности утка готового изделия. При использовании свободной сушки с последующей перегрузкой и отделкой требования к плотности утка готового изделия могут быть полностью выполнены. В процессе отделки и ширильной машины ткань пропитывается умягчителем и высушивается методом короткого ослабления кольца перед закреплением булавками. Поскольку нет натяжения, игольчатый зажим не может использоваться для обнаружения края. Он также не будет работать должным образом и приведет к отсоединению зажима, поэтому необходимо приложить определенное натяжение к входу зажима. Но добавление натяжения приведет к растяжению ткани. Поэтому необходимо добавить перегрузку, чтобы она могла растягиваться, а затем втягиваться.

③Предварительная усадка При выполнении предварительной усадки ширина полуфабриката должна контролироваться, чтобы быть постоянной, чтобы предотвратить появление следов от резинового полотна из-за неравномерного натяжения при подаче ткани. Что касается размера предварительной усадки, параметры процесса предварительной усадки машины должны быть скорректированы на основе скорости усадки основы и утка полуфабриката перед предварительной усадкой. Скорость предварительной усадки должна быть соответствующим образом замедлена. Температура должна быть высокой, чтобы решить проблему усадки готового изделия. Это также может играть определенную роль в формировании и стабилизации ширины. Для тканей, требующих перекоса, это должно быть сделано после обрезки утка. Саржевые ткани должны быть перекошены вдоль волокон, а сатиновые ткани должны быть перекошены против волокон.

2.Распространенные дефекты эластичных трикотажных полотен, содержащих спандекс

1. Эластичные ткани, содержащие спандекс, подвергаются определенному натяжению во время прядения, ткачества, крашения и отделки, что приводит к большей деформации растяжения и большему натяжению ткани, что приводит к плохой размерной стабильности, большой усадке и трудно контролируемой ширине.

2. Эластичные ткани, содержащие спандекс, особенно поплин с уточной эластичностью, марля, ткани «цзыгун» и ткани с двойной эластичностью по основе и утку, склонны к образованию складок, закручиванию и скручиванию во время крашения и отделки.

3.После мерсеризации эластичность хлопчатобумажной/аммиачной эластичной ткани снижается, скорость усадки увеличивается, а эффект обработки не может быть достигнут после застывания.

4. В процессе крашения и отделки хлопчатобумажных/аммиачных тканей с двойной эластичностью основы и утка эластичность основы часто повреждается, во время крашения могут возникать различия в цвете краев, а усадку основы трудно контролировать.

5. В процессе обработки эластичных тканей с чесаным слоем из полиэстера/аммиака эластичность снижается, краска пачкается, а готовое изделие становится неприятным на ощупь и имеет вмятины.

6. Эластичные ткани «три в одном» хлопок/нейлон-нейлон склонны к образованию складок и деформации во время окрашивания и отделки, при этом окрашивание нейлона затруднено, так как они плохо впитывают краситель и обладают плохой стойкостью.

7. При обработке саржевых тканей из смеси хлопка и полиэстера могут возникать такие дефекты, как смещение утка, складки и закручивание, а складки легко появляются во время мерсеризации.

8. В процессе обработки нейлоново-хлопчатобумажных эластичных тканей с уточным переплетением края ткани сильно закручиваются, а ширина ткани меняется. Эластичная размерная стабильность готового изделия.

3. Крашение, отделка и предотвращение образования складок на эластичных трикотажных полотнах, содержащих спандекс

Складки, то есть заломы или «куриные лапки», всегда представляли собой сложную проблему при крашении и отделке трикотажных полотен из химических волокон или хлопка, особенно эластичных трикотажных полотен, содержащих спандекс. Ввиду высокой эластичности и пластичности самого спандекса, решение этой проблемы затруднено. В процессе обработки вероятность появления или образования новых складок весьма высока. В тяжёлых случаях даже после ремонта сложно обеспечить требуемые характеристики, что может привести к определённому снижению качества продукции и снижению эффективности работы фабрики.

Причины появления морщин:

Основная причина, по которой эластичные трикотажные полотна, содержащие аммиак, образуют морщины, заключается в том, что когда полотно в цилиндре складывается и сжимается при слишком быстром повышении и понижении температуры, волокна неравномерно усаживаются за короткий промежуток времени, а витки смещаются и деформируются, образуя морщины. В то же время, во время обработки и последующей выдержки полотна после того, как оно вышло из ванны, если температура самого полотна слишком высокая или охлаждение недостаточное, и спандекс усаживается, прежде чем восстановиться, в сочетании с длительным давлением укладки это также легко приведет к образованию морщин.

4. Меры по предотвращению образования складок на эластичных трикотажных полотнах из спандекса

1. Усиление оборудования и операций предварительной обработки: независимо от того, обрабатываются ли эластичные ткани, содержащие аммиак, в раскрытом виде или в форме веревок, синхронизация между направляющими роликами оборудования должна быть усилена или улучшена, чтобы предотвратить растяжение и сдавливание поверхности ткани, и, наконец, промывка водой комнатной температуры для предотвращения образования складок, если температура слишком высокая и ткань слишком сильно нагружена, слишком высоко или слишком долго.

2. Строго контролируйте процесс предварительной настройки: предварительная настройка позволяет предотвратить скручивание и образование складок, а также стабилизировать ширину двери. Для придания формы, например, для полиэстера и спандекса, можно использовать более высокую температуру, которая регулируется в диапазоне 190–195 °C, не влияя на эластичность и текстуру спандекса. Температура для нейлона (аммиака) составляет 185–190 °C, для хлопка (аммиака) – 180–185 °C, а скорость транспортного средства обычно составляет 15–20 м/с. При этом поверхность ткани должна быть гладкой, чтобы предотвратить усадку и образование складок.

3. Во время крашения отрегулируйте давление сопла и скорость подъёмного ролика: согласуйте эти параметры в зависимости от веса ткани, чтобы предотвратить спутывание, сдавливание цилиндра и застревание ткани. При необходимости увеличьте кратность промывки, чтобы уменьшить количество цилиндров, добавьте в раствор средство против сминания или увеличьте скорость подачи ткани и т. д.

4. Контролируйте скорость нагрева и охлаждения: работайте строго в соответствии с настройками компьютерной программы, усиливайте дисциплину процесса, контролируйте температуру, чтобы она не превышала 1-1,5 °C/мин, и не допускайте чрезмерной скорости, приводящей к агрегации волокон и усадке, что может привести к образованию большого количества складок.

5. Качественное выполнение постформовки позволяет эффективно снизить температуру падения, а соответствующее повышение температуры сушки способствует устранению складок и незначительных морщин, образовавшихся на предыдущем этапе. Как правило, в зависимости от типа, контролируемая температура химических волокон может быть на 10–20 °C ниже заданной, а для хлопка – на 20–30 °C. При этом рекомендуется обдувать ткань холодным воздухом и охлаждать охлаждающий вал на выходе, чтобы температура поверхности ткани была ниже 50 °C, в противном случае температура будет ниже заданной. Горячее прессование может привести к появлению новых складок.

6. Кроме того, если оставить нераскрученную ткань на лицевой стороне слишком долго, это приведет к усадке спандекса и образованию складок по краям ткани. Необходимо своевременно замачивать ткань, чтобы избежать этого. В том числе после окрашивания, ткань не должна быть слишком сухой. Если ткань остается слишком долго, ее обычно удаляют на 70%, и ее не следует оставлять более чем на 2-3 часа.

Данная статья воспроизведена из новостей о печати и крашении и предназначена исключительно для справки.

Время публикации: 06 ноября 2023 г.