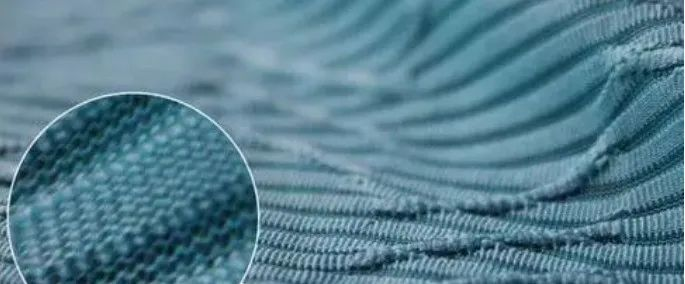

氨綸彈性針織物在織造過程中由於張力作用,發生較大的拉伸變形,雖然具有良好的回彈性,但仍無法恢復到自然狀態,織物的幅寬和厚度容易不穩定,對染整加工造成較大影響。鬆弛的目的是使織物充分預縮,消除織物內部的殘餘應力。在棉針織物染整加工中,應盡量減少張力,使織物保持鬆弛狀態,避免織物纖維伸長。本文簡要論述了染整加工過程中的注意事項、常見疵、染整皺褶的分析及預防。

1.氨綸彈性針織布料生產過程中染整加工注意事項

1.坯布的選擇與檢驗

首次檢查進料毛坯的寬度和經緯密度,同時測試坯布的收縮彈性(取一整塊坯布,用沸水處理30分鐘,鬆弛烘乾後測試彈性收縮率,一般在30%左右)。對於緯向彈性布料,則應依成品幅寬及緯向彈性伸長率,並按比例調整坯布的幅寬。

接受生產訂單時,您必須首先了解客戶的品質要求,特別是與彈性、縮水率、幅寬、長度有關的參數。若是來料坯料加工,需了解來料坯料的結構規格、漿料漿料、經緯向彈性伸長縮水率,檢測來料坯料的彈性伸縮;若坯料幅寬與成品幅寬差距不大於20%,且坯布彈性在30%以上,則成品緯向彈性伸長縮水率效果會更佳。

由於織物組織緊密程度不同,織造時左右應力不平衡,加之邊緣組織與織物主體組織不相適應,導致織物在染整加工時易產生捲邊現象,因此2/1、3/1斜紋緞織物的邊緣組織必須密實,浮點越長,要求邊緣組織越寬密。

2.收縮

在氨綸彈性織物特別是緯彈織物的染整加工過程中,必須先消除織造時施加於緯紗的張力,才能使其恢復應有的彈性。因此,縮水工序應安排在前處理開始階段。此工序可安排在燒毛前,配合熱水鬆絨洗或與退漿結合(退漿越徹底,縮水越徹底),並可採用松式平幅熱洗機或捲染機。為防止高溫水洗時縮水過度而產生褶皺、裙邊捲邊,應採用逐步升溫法(60、70、80、90℃),使織物逐漸縮水。

3.燒毛

燒毛前縫頭應平直,寬度差應保持在最小範圍內。布幅兩端應進行包邊處理,以減少後道工序中出現剝邊、捲邊、起皺等現象。氨綸織物不耐高溫,燒毛時一般採用高速、低火焰溫度的製程條件,兩正兩逆。要注意的是,布面溫度不能過高,否則會影響彈性。要求燒毛均勻,布面潔淨,無燒痕、起皺。燒毛後要盡快進入下道工序,嚴禁長時間堆放。

4.退漿

退漿效果的關鍵是充分的水洗和足夠的水量。採用逐步升溫、逐步換向流動的方法,一方面可以使織物逐漸收縮,另一方面可以快速除去織物上已溶脹、氧化、分解的漿料和雜質。

5.預處理及脫煮工序

氨綸緯彈織物的氨綸絲不能長期在濕熱條件下使用,不宜進行繩狀加工;緯彈織物(府綢紗布、直貢斜紋布等)及經緯雙彈織物在染整過程中易產生捲邊、皺邊,不耐濃鹼和高溫,在堆蒸過程中也易產生起皺、捲邊等疵。因此,理想的製程是採用冷軋間歇式前處理製程條件,並採用低鹼濃度、常溫製程條件。

6.預成型和絲光工序

預定型和絲光處理是穩定氨綸彈性織物形狀的關鍵工序。預定型和絲光工序的順序應依實際情況決定,若半成品寬度低於成品寬度,則應先定型,後絲光;當半成品寬度高於成品寬度時,則應先絲光,後定型。

7.絲光處理

棉緯彈織物絲光處理應採用直輥絲光機。氨綸紗無需絲光,但外層棉纖維和經紗(棉)需絲光。絲光不僅可以穩定織物的緯向尺寸,提高上染率,確保經向收縮,還能調節彈脹收縮。鹼槽溫度不宜過高,以防止起皺,以85~90℃為宜。由於絲光對模組化尼龍紗無效果,影響幅寬的主要因素是氨綸紗的收縮。因此,透過絲光處理,氨綸/彈性織物要獲得先前的彈脹收縮,但收縮量不能過大。

8.整形(預整形)

由於氨綸彈性織物在坯布下機後寬度方向的回縮率高達40%~50%,使坯布成為一種高彈性的窄幅織物,需要透過定型工序進行控制,確保織物具有規定的幅寬,回縮率達到平衡。定型過程中,溫度過高、時間過長,會影響強度,易發黃;溫度過低、時間不足,又達不到效果。定型時掉布的寬度直接影響成品的幅寬,從定型後的緯向收縮率可預測成品的彈性和回縮率。

9.氨綸彈性織物的整理

棉/氨綸彈性織物染色時,由於氨綸絲包裹在棉纖維中,且氨綸含量僅為3%~5%,因此可採用純棉織物的染色工藝,一般採用活性染料和還原染料。對於中、深色,多採用活性染料兩相製程。對於彈性薄型織物,若採用連續軋染,在遠紅外線烘乾和第一預烘室,以及進入還原蒸化機時,容易產生起皺。可在設備中加裝膨化裝置來克服此問題。也有採用蒸化固色的染色和印花方法。為防止染色過程中產生起皺,不進行紅外線預烘及染後皂洗。

經緯雙彈織物染色時,因織物易產生起皺、捲邊等現象,無法通過連續軋染機,因此選擇冷絨染色製程。冷絨染色是在浸軋染液後立即進行捲邊,不會因張力等問題而產生起皺,且由於染色過程中溫度不升高,可有效防止在緊繃狀態下因高溫對經向彈性造成的損傷。染色後在鬆緊帶的洗衣機上進行洗滌,使經緯向彈性均能恢復原有狀態。

(1)分散染料適用於酸性條件下染色,活性染料適用於鹼性條件下染色。

(2)分散染料適用於高溫染色,活性染料有低溫、中溫、高溫三種。

(3)用活性染料染色時,必須加入大量的電解質,電解質過多會影響分散染料的穩定性。

10. 氨綸彈性織物的整理

彈性織物的後整理除了滿足成品手感、外觀等要求外,還必須進一步縮窄至成品幅寬。防止織物在放置、儲存過程中以及受潮後發生縮水。為了解決織物尺寸穩定性差、縮水率大等問題,需要拉幅、預縮等後整理工序。

拉幅機柔軟處理時,應選用對顏色影響較小的柔軟劑,其用量應控制得當,否則成品經局部拉伸後,紗線會打滑,特別是4/1、3/1經緯密度較細的織物。熱風拉幅機應配備自動糾緯裝置,以便及時修正弧形緯斜。染色織物在進行柔軟拉幅前,必須進行經緯向縮水率測試和斜紋織物緯斜標準測試。根據縮水後幅寬的經向縮水率,可以確定拉幅機上的超餵食和預縮的百分比。機器的縮水率和拉幅機的尺寸;並根據斜紋織物緯斜標準測試結果調整緯斜糾緯裝置。落布寬度應比成品寬2.5~5em(1~2吋),以確保預縮後能達到成品寬度。

①拉幅工序在整理工序中,拉幅和預縮兩道工序對控制緯彈織物的尺寸穩定性和縮水率具有重要意義。由於織物經過多道工序後要承受經向張力,縮水率較大,因此必須根據前處理過程中幅寬的變化來決定整理過程。在整理拉幅機時要特別注意,如果織物幅寬不均勻,彈性降低,拉幅機溫度不宜過高(不超過160℃),時間應<30S,落佈時布面不應有滴落感。必須有一定的濕度(80%~90%乾燥),以確保預縮時的幅寬和縮水率在所需的範圍內。

②拉幅機超餵的控制 柔軟拉幅工序中必須超餵,如果先鬆散烘乾後緊縮整理拉幅,經向伸長率高達27%以上,不能滿足成品緯密要求。採用鬆散烘乾後超餵整理,則完全可以滿足成品緯密要求。整理拉幅工序中,織物經柔軟劑浸軋,採用短環松法烘乾後再進行針刺,由於沒有張力,針夾無法探邊,工作不正常,容易造成針夾脫落,所以必須在針夾入口處給予一定的張力,但加張力又會引起織物超餵,使先伸長後縮織物。

③預縮:預縮時應控制半成品幅寬一致,防止送布張力不均而產生橡皮布痕。預縮尺寸應依預縮前半成品經緯向收縮率調整預縮機的製程參數,適當減慢預縮速度,溫度宜高,以解決成品縮水問題,並能起到一定的定型作用,穩定幅寬。需要斜斜的織物,必須在切緯後進行,斜紋織物應順紋斜斜,緞紋織物應逆紋斜斜。

2.含氨綸彈性針織布常見疵點

1.含氨綸的彈性織物在紡紗、織造、染整過程中要承受一定的張力,使織物產生較大的張力變形和張力增大,造成尺寸穩定性差,縮水率大,門幅不易控制。

2.含氨綸的彈性織物,特別是緯彈府綢、紗布、自貢布及經緯雙彈織物,在染整過程中容易產生褶皺、捲邊、翹邊等現象。

3.棉/銨彈性織物經絲光處理後彈性降低,縮水率增大,定型後達不到處理效果。

4.棉氨經緯雙彈織物在染整過程中,經向彈性常受到破壞,染色時易產生邊緣色差,經向縮水率不易控制。

5.滌氨細旦拉絨彈性佈在加工過程中,彈性降低,染色沾色,成品手感不好,有壓痕。

6.棉/錦-錦三合一彈性織物在染整過程中容易出現起皺、變形等現象,而錦綸染色困難,上染率低,染色牢度差。

7.棉滌混紡斜紋織物在加工過程中容易產生緯斜、皺褶、捲邊等疵點,絲光時容易產生皺褶。

8.尼龍/棉彈性緯編佈在加工過程中,布邊捲邊嚴重,幅寬不一,影響成品的彈性尺寸穩定性。

3.含氨綸彈性針織物的染整及防皺處理

皺褶,即摺痕或雞爪印,一直是化纖或棉質針織物,特別是含氨綸的彈性針織物染整加工中難以解決的問題,鑑於氨綸本身的高彈性和延展性,解決起來比較困難,在加工過程中更容易產生或形成新的皺褶,嚴重時即使經過修補也難以達到要求,對產品質量和工廠收益

皺紋產生的原因:

含氨彈性針織布產生褶皺的主要原因是,織物在筒內因升降溫過快而受到折疊擠壓時,纖維在短時間內收縮不均勻,線圈發生移位變形而形成褶皺;同時,織物在出缸後加工及後定型過程中,如果織物本身溫度過高或冷卻,氨綸未回彈就發生褶皺,再加上長時間的褶皺

4.防止氨綸彈性針織物起皺的措施

1.加強前處理設備及操作:含氨彈性織物無論以平幅或繩狀煉製,均須加強或改善設備導輥間的同步性,防止織物表面受到拉扯及擠壓,最後以常溫水洗滌,以防止因溫度過高及織物堆放過多、過高或時間過長而產生皺褶。

2.嚴格控制預定型工序:預定型可防止捲邊、起皺,穩定門幅。在不影響氨綸彈性和手感的前提下,可採用稍高的溫度定型,如聚酯纖維、氨綸,可控制在190-195℃。錦氨為185-190℃,棉氨為180-185℃,車速一般為15-20m。同時,保持布面平整,防止縮水、起皺。

3.染色過程中,調整噴嘴壓力與抬布輥速度:依織物重量,協調兩者,防止纏結、壓缸、堵布。必要時,可適當增加浴比,減少缸數,浴中添加防皺劑,提高布速等。

4.控制升降溫速度:嚴格依照電腦程序設定操作,加強製程紀律,控制溫度不超過1-1.5℃/min,防止速度過快導致纖維聚集收縮而產生大量皺紋。

5.做好後定型可以有效降低降溫,適當提高定型溫度有助於消除前道工序產生的褶皺和輕微皺褶。一般視品種不同,化纖控制溫度可比預定溫度低10-20℃,棉布可降低20-30℃。同時,最好在出布處吹冷風,用冷卻輥降溫,確保布面溫度在50℃以下,否則低於預定溫度會造成熱壓產生新的褶皺。

6.另外,前道退繞散佈如果放置時間過長,也會導致氨綸收縮,在布邊形成褶皺,必須及時預訂,避免。包括染色後脫水,一定不能太乾,如果放置時間過長,一般脫至七成即可,放置時間不宜超過2-3小時。

本文轉載自印染報,僅供參考。

發佈時間:2023年11月6日