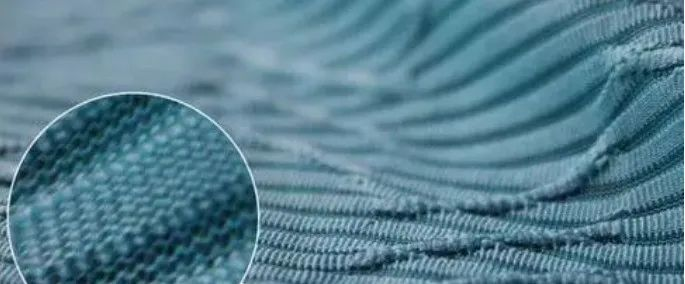

氨纶弹力针织物在织造过程中由于张力作用,发生较大的拉伸变形,虽然具有良好的回弹性,但仍无法恢复到自然状态,织物的幅宽和厚度容易不稳定,对染整加工造成较大影响。松弛的目的是使织物充分预缩,消除织物内部的残余应力。在棉针织物染整加工中,应尽量减小张力,使织物保持松弛状态,避免织物纤维伸长。本文简要论述了染整加工过程中的注意事项、常见疵点、染整皱褶的分析及预防。

1.氨纶弹力针织面料生产过程中染整加工注意事项

1.坯布的选择与检验

首次检查进料毛坯的宽度和经纬密度,同时测试坯布的收缩弹性(取一整块坯布,用沸水处理30分钟,松弛烘干后测试弹性收缩率,一般在30%左右)。对于纬向弹性面料,则应根据成品幅宽及纬向弹性伸长率,按比例调整坯布的幅宽。

接受生产订单时,您必须首先了解客户的质量要求,特别是与弹性、缩水率、幅宽、长度有关的参数。若是来料坯料加工,需了解来料坯料的结构规格、浆料浆料、经纬向弹性伸长缩水率,检测来料坯料的弹性伸缩;若坯料幅宽与成品幅宽差距不大于20%,且坯布弹性在30%以上,则成品纬向弹性伸长缩水率效果会更佳。

由于织物组织紧密程度不同,织造时左右应力不平衡,加之边缘组织与织物主体组织不相适应,导致织物在染整加工时易产生卷边现象,因此2/1、3/1斜纹缎织物的边缘组织必须密实,浮点越长,要求边缘组织越宽越密。

2.收缩

在氨纶弹力织物特别是纬弹织物的染整加工过程中,必须首先消除织造时施加于纬纱的张力,才能使其恢复应有的弹性。因此,缩水工序应安排在前处理开始阶段。此工序可安排在烧毛前,配合热水松绒洗或与退浆结合(退浆越彻底,缩水越彻底),并可采用松式平幅热洗机或卷染机。为防止高温水洗时缩水过度而产生褶皱、裙边卷边,应采用分步升温法(60、70、80、90℃),使织物逐渐缩水。

3.烧毛

烧毛前缝头应平直,宽度差应保持在最小范围内。布幅两端应进行包边处理,以减少后道工序中出现剥边、卷边、起皱等现象。氨纶织物不耐高温,烧毛时一般采用高速、低火焰温度的工艺条件,两正两逆。需要注意的是,布面温度不能过高,否则会影响弹性。要求烧毛均匀,布面洁净,无烧痕、起皱。烧毛后要尽快进入下道工序,严禁长时间堆放。

4.退浆

退浆效果的关键是充分的水洗和足够的水量。采用逐步升温、逐步换向流动的方法,一方面可以使织物逐渐收缩,另一方面可以快速除去织物上已溶胀、氧化、分解的浆料和杂质。

5.预处理及脱煮工序

氨纶纬弹织物的氨纶丝不能长期在湿热条件下使用,不宜进行绳状加工;纬弹织物(府绸纱布、直贡斜纹布等)及经纬双弹织物在染整过程中易产生卷边、皱边,不耐浓碱和高温,在堆蒸过程中也易产生起皱、卷边等疵点。因此,理想的工艺是采用冷轧间歇式前处理工艺条件,并采用低碱浓度、常温工艺条件。

6.预成型和丝光工序

预定型和丝光处理是稳定氨纶弹力织物形状的关键工序。预定型和丝光工序的顺序应根据实际情况确定,若半成品宽度低于成品宽度,则应先定型,后丝光;当半成品宽度高于成品宽度时,则应先丝光,后定型。

7.丝光处理

棉纬弹织物丝光处理应采用直辊丝光机。氨纶纱无需丝光,但外层棉纤维和经纱(棉)需丝光。丝光不仅可以稳定织物的纬向尺寸,提高上染率,保证经向收缩,还能调节弹胀收缩。碱槽温度不宜过高,以防止起皱,以85~90℃为宜。由于丝光对模块化尼龙纱无效果,影响幅宽的主要因素是氨纶纱的收缩。因此,通过丝光处理,氨纶/弹力织物要获得之前的弹胀收缩,但收缩量不能过大。

8.整形(预整形)

由于氨纶弹力织物在坯布下机后宽度方向的回缩率高达40%~50%,使坯布成为一种高弹性的窄幅织物,需要通过定型工序进行控制,保证织物具有规定的幅宽,回缩率达到平衡。定型过程中,温度过高、时间过长,会影响强度,易发黄;温度过低、时间不足,又达不到效果。定型时掉布的宽度直接影响成品的幅宽,从定型后的纬向收缩率可以预测成品的弹性和回缩率。

9.氨纶弹力织物的整理

棉/氨纶弹力织物染色时,由于氨纶丝包裹在棉纤维中,且氨纶含量仅为3%~5%,因此可采用纯棉织物的染色工艺,一般采用活性染料和还原染料。对于中、深色,多采用活性染料两相工艺。对于弹力薄型织物,若采用连续轧染,在远红外烘干和第一预烘室,以及进入还原蒸化机时,容易产生起皱。可在设备中加装膨化装置来克服这一问题。也有采用蒸化固色的染色和印花方法。为防止染色过程中产生起皱,不进行红外预烘和染后皂洗。

经纬双弹织物染色时,由于织物易产生起皱、卷边等现象,无法通过连续轧染机,因此选择冷绒染色工艺。冷绒染色是在浸轧染液后立即进行卷边,不会因张力等问题而产生起皱,且由于染色过程中温度不升高,可有效防止在紧绷状态下因高温对经向弹性造成的损伤。染色后在松紧带的洗衣机上进行洗涤,使经纬向弹性均能恢复到原有状态。

(1)分散染料适用于酸性条件下染色,活性染料适用于碱性条件下染色。

(2)分散染料适用于高温染色,活性染料有低温、中温、高温三种。

(3)用活性染料染色时,必须加入大量的电解质,电解质过多会影响分散染料的稳定性。

10. 氨纶弹力织物的整理

弹力织物的后整理除了满足成品手感、外观等要求外,还必须进一步缩窄至成品幅宽。防止织物在放置、储运过程中以及受潮后发生缩水。为了解决织物尺寸稳定性差、缩水率大等问题,需要拉幅、预缩等后整理工序。

拉幅机柔软处理时,应选用对颜色影响较小的柔软剂,其用量应控制得当,否则成品经局部拉伸后,纱线会打滑,特别是4/1、3/1经纬密度较细的织物。热风拉幅机应配备自动纠纬装置,以便及时纠正弧形纬斜。染色织物在进行柔软拉幅前,必须进行经纬向缩水率测试和斜纹织物纬斜标准测试。根据缩水后幅宽的经向缩水率,可以确定拉幅机上的超喂和预缩的百分比。机器的缩水率和拉幅机的尺寸;并根据斜纹织物纬斜标准测试结果调整纬斜纠纬装置。落布宽度应比成品宽2.5~5em(1~2英寸),以保证预缩后能达到成品宽度。

①拉幅工序在整理工序中,拉幅和预缩两道工序对控制纬弹织物的尺寸稳定性和缩水率具有重要意义。由于织物经过多道工序后要承受经向张力,缩水率较大,因此必须根据前处理过程中幅宽的变化情况来确定整理工艺。在整理拉幅机时要特别注意,如果织物幅宽不均匀,弹性降低,拉幅机温度不宜过高(不超过160℃),时间应<30S,落布时布面不应有滴落感。必须有一定的湿度(80%~90%干燥),以保证预缩时的幅宽和缩水率在要求的范围内。

②拉幅机超喂的控制 柔软拉幅工序中必须超喂,如果先松散烘干后紧缩整理拉幅,经向伸长率高达27%以上,不能满足成品纬密要求。采用松散烘干后超喂整理,则完全可以满足成品纬密要求。整理拉幅工序中,织物经柔软剂浸轧,采用短环松法烘干后再进行针刺,由于没有张力,针夹无法探边,工作不正常,容易造成针夹脱落,所以必须在针夹入口处给予一定的张力,但加张力又会引起织物伸长,因此必须加超喂,使织物先伸长后回缩。

③预缩:预缩时应控制半成品幅宽一致,防止送布张力不均而产生橡皮布痕。预缩尺寸应根据预缩前半成品经纬向收缩率调整预缩机的工艺参数,适当减慢预缩速度,温度宜高,以解决成品缩水问题,并能起到一定的定型作用,稳定幅宽。需要斜斜的织物,必须在切纬后进行,斜纹织物应顺纹斜斜,缎纹织物应逆纹斜斜。

2.含氨纶弹力针织面料常见疵点

1.含氨纶的弹力织物在纺纱、织造、染整过程中要承受一定的张力,使织物产生较大的张力变形和张力增大,造成尺寸稳定性差,缩水率大,门幅不易控制。

2.含氨纶的弹性织物,特别是纬弹府绸、纱布、自贡布及经纬双弹织物,在染整过程中容易产生褶皱、卷边、翘边等现象。

3、棉/铵弹力织物经丝光处理后弹性降低,缩水率增大,定型后达不到处理效果。

4.棉氨经纬双弹织物在染整过程中,经向弹性经常受到破坏,染色时易产生边缘色差,经向缩水率不易控制。

5、涤氨细旦拉绒弹力布在加工过程中,弹性降低,染色沾色,成品手感不好,有压痕。

6.棉/锦-锦三合一弹力织物在染整过程中容易出现起皱、变形等现象,而锦纶染色困难,上染率低,染色牢度差。

7、棉涤混纺斜纹织物在加工过程中容易产生纬斜、皱褶、卷边等疵点,丝光时容易产生皱褶。

8.尼龙/棉弹力纬编布在加工过程中,布边卷边严重,幅宽不一,影响成品的弹力尺寸稳定性。

3.含氨纶弹力针织物的染整及防皱处理

皱褶,即折痕或鸡爪印,一直是化纤或棉质针织物,特别是含氨纶的弹性针织物染整加工中难以解决的问题,鉴于氨纶本身的高弹性和延展性,解决起来比较困难,在加工过程中更容易产生或形成新的皱褶,严重时即使经过修补也难以达到要求,对产品质量和工厂效益造成一定的影响和损失。

皱纹产生的原因:

含氨弹力针织布产生褶皱的主要原因是,织物在筒内因升降温过快而受到折叠挤压时,纤维在短时间内收缩不均匀,线圈发生移位变形而形成褶皱;同时,织物在出缸后加工及后定型过程中,如果织物本身温度过高或冷却不够,氨纶未回弹就发生收缩,再加上长时间的堆放压力,也容易导致褶皱的产生。

4.防止氨纶弹力针织物起皱的措施

1.加强前处理设备及操作:含氨弹力织物无论以平幅或绳状炼制,均须加强或改善设备导辊间的同步性,防止织物表面受到拉扯及挤压,最后以常温水洗涤,以防止因温度过高及织物堆放过多、过高或时间过长而产生皱褶。

2.严格控制预定型工序:预定型可防止卷边、起皱,稳定门幅。在不影响氨纶弹性和手感的前提下,可采用稍高的温度定型,如涤纶、氨纶,可控制在190-195℃。锦氨为185-190℃,棉氨为180-185℃,车速一般为15-20m。同时,保持布面平整,防止缩水、起皱。

3.染色过程中,调整喷嘴压力与抬布辊速度:根据织物重量,协调好两者,防止缠结、压缸、堵布。必要时,可适当增加浴比,减少缸数,浴中添加防皱剂,提高布速等。

4、控制升降温速度:严格按照电脑程序设定操作,加强工艺纪律,控制温度不超过1-1.5℃/min,防止速度过快导致纤维聚集收缩而产生大量皱纹。

5.做好后定型可以有效降低降温,适当提高定型温度有助于消除前道工序产生的褶皱和轻微皱褶。一般视品种不同,化纤控制温度可比预定温度低10-20℃,棉布可降低20-30℃。同时,最好在出布处吹冷风,用冷却辊降温,保证布面温度在50℃以下,否则低于预定温度会造成热压产生新的褶皱。

6、另外,前道退绕散布如果放置时间过长,也会导致氨纶收缩,在布边形成褶皱,必须及时预订,避免。包括染色后脱水,一定不能太干,如果放置时间过长,一般脱至七成即可,放置时间不宜超过2-3小时。

本文转载自印染报,仅供参考。

发布时间:2023年11月6日