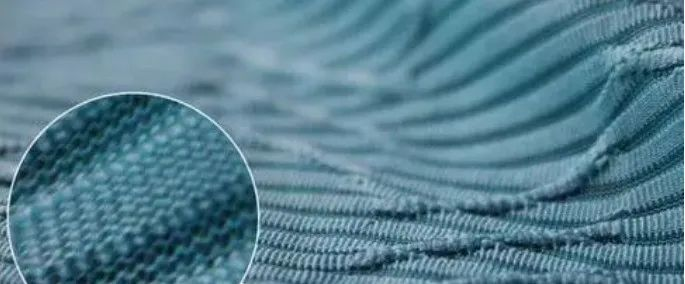

スパンデックス弾性ニット生地は、製織工程中の張力により大きな引張変形を受けます。優れた弾力性を有していますが、元の状態に戻ることができません。生地の幅と厚さが不安定になりやすく、染色や仕上げに大きな影響を与えます。リラクシングの目的は、生地を十分に予縮させ、生地内部の残留応力を除去することです。綿ニット生地の染色および仕上げ加工では、生地をリラックス状態に保ち、生地繊維の伸長を防ぐために、張力を可能な限り低減する必要があります。この記事では、染色および仕上げ加工中の注意点、よくある欠陥、染色および仕上げシワの分析と防止について簡単に説明します。

1.スパンデックス弾性ニット生地の染色および仕上げ加工時の注意事項

1.グレー生地の選定と検査

最初のチェック入ってくるブランクの幅と経糸と緯糸の密度同時に、生機布の収縮弾性を試験します(生機布を一枚取り、沸騰水で30分間処理し、弛緩および乾燥後の弾性収縮率を試験します。通常、約30%です)。緯糸弾性織物の場合は、完成品の幅と緯糸方向の弾性伸度に応じて、生機布の幅を比例的に調整する必要があります。

生産注文を受諾する際には、まず顧客の品質要件を理解する特に弾性、収縮率、幅、長さに関する特性を把握する必要があります。入荷ブランクを加工する場合は、入荷ブランクの構造仕様、糊付けスラリー、経糸と緯糸の弾性伸縮率を把握し、入荷ブランクの弾性伸縮率を検出する必要があります。ブランク幅と完成品幅の差が20%以下であれば、生機の弾性が30%以上であれば、完成品の緯糸の弾性伸縮率はより良好になります。

生地組織の緻密さの違い、製織時の左右の応力のアンバランス、そして生地の端組織と主組織との不適合性により、染色・仕上げ加工時に生地がカールしやすい傾向があります。そのため、2/1ツイルや3/1ツイルのサテン生地の端組織は緻密である必要があり、浮上点が長いほど、より広く、より緻密な端組織が必要となります。

2.縮小

スパンデックス弾性織物、特に緯糸弾性織物の染色仕上げ工程では、織りの過程で緯糸に加わる張力をまず取り除き、その本来の弾性を回復させる必要があります。そのため、前処理の最初に収縮工程を設ける必要があります。この工程は、毛焼きの前に温水パイル洗浄と併用するか、糊抜きと組み合わせて(糊抜きが完全であればあるほど、収縮も完全になります)、ゆるい開幅温水洗浄機やジガー染色機を使用することができます。高温水洗浄時の過度の収縮によるシワや裾のカールを防ぐために、段階的に加熱する方式(60、70、80、90℃)で徐々に生地を収縮させる必要があります。

3.焼き付け

焼き付け前に、縫い目の頭を真っ直ぐにし、幅の差を最小範囲内に抑える必要があります。後続の工程で、生地の両端を縁取りして、縁の剥がれ、カール、しわを減らす必要があります。スパンデックス生地は高温に弱いため、焼き付け工程では、一般的に高速・低炎温度の加工条件を使用し、順方向2回、逆方向2回を使用します。生地表面の温度が高くなりすぎないように注意することが重要です。そうしないと、弾力性に影響が出ます。焼き付けが均一で、生地表面がきれいで、焦げ跡やしわがないことが必要です。焼き付け後は、できるだけ早く次の工程に入る必要があります。長時間積み重ねることは固く禁じられています。

4.糊抜き

糊抜き効果を高めるには、十分な水洗いと十分な水量が必要です。段階的に温度を上げ、段階的に流れを逆転させる方法を採用することで、生地を徐々に縮めることができ、一方で生地上で膨潤、酸化、分解したスラリーや不純物を速やかに除去することができます。

5.前処理と煮沸工程

スパンデックス緯糸弾性布のスパンデックス糸は、高温多湿の環境では長時間使用できず、ロープ加工にも適していません。緯糸弾性布(ポプリンガーゼ、ジゴンツイルなど)や経糸緯糸二重弾性布は、染色・仕上げ工程でカールが発生しやすく、端がシワになりやすく、高アルカリや高温にも耐えられません。また、積み重ねや蒸し工程でもシワ、カールなどの欠陥が発生しやすいです。そのため、理想的な工程は、冷間圧延バッチ前処理工程条件を使用し、低アルカリ濃度、常温工程条件を採用することです。

6.予備成形およびシルケット加工

事前成形とシルケット加工は、スパンデックス弾性生地の形状を安定させるための重要なプロセスです。成形前工程とシルケット加工の工程順序は、実際の状況に応じて決定する必要があります。半製品の幅が完成品の幅より狭い場合は、まず成形してからシルケット加工を行います。半製品の幅が完成品の幅より大きい場合は、まずシルケット加工を行い、その後セット加工を行います。

7.シルケット加工

綿と緯糸の弾性織物のシルケット加工には、ストレートローラーシルケット加工機を使用する必要があります。スパンデックス糸はシルケット加工する必要はありませんが、外側の綿繊維と経糸(綿)はシルケット加工する必要があります。シルケット加工は、織物の緯糸寸法を安定させ、染料吸収率を高め、経糸の収縮を確保するだけでなく、弾性伸縮も調整します。アルカリ槽の温度は、しわを防ぐために高すぎてはならず、好ましくは85〜90℃です。シルケット加工はモジュラーナイロン糸には影響を与えないため、幅に影響を与える主な要因はスパンデックス糸の収縮です。したがって、シルケット加工により、スパンデックス/スパンデックス生地は以前の弾性伸縮を得る必要がありますが、収縮を誇張することはできません。

8.成形(プレ成形)

スパンデックス弾性織物は、グレー生地を機械から取り出した後、幅方向の収縮率が40%~50%と高いため、高弾性の細幅織物となり、成形工程で制御して、所定の幅と収縮率を確保する必要があります。収縮率は平衡に達します。成形工程では、温度が高すぎて時間が長すぎると強度に影響し、黄変しやすくなります。温度が低すぎて時間が不十分な場合は、効果が得られません。セット時に落とす生地の幅は、完成品の幅に直接影響します。完成品の弾性と収縮率は、セット後の緯糸収縮率から予測できます。

9.スパンデックス弾性生地の仕上げ

綿/エラスタン弾性布地を染色する場合、スパンデックス糸が綿繊維に包まれており、スパンデックスの含有量はわずか3%〜5%であるため、純綿布地の染色工程を使用できます。一般的には、反応染料とバット染料を使用します。中色および濃色の場合、反応染料二相プロセスが主に使用されます。弾性のある薄い布地の場合、連続パッド染色を使用すると、遠赤外線乾燥および最初の予備乾燥室、および還元蒸し器に入るときにしわになりやすくなります。この問題を克服するために、設備に拡張装置を追加することができます。また、蒸気で色を固定する染色およびプリント方法もあります。染色工程中のしわを防ぐために、赤外線事前焼成および染色後ソーピングは行いません。

経糸と緯糸の二重ストレッチ生地を染色する場合、シワやカールが発生しやすいため、連続パッド染色機を通過できず、コールドパイル染色プロセスが選択されます。コールドパイル染色は、染色溶液をパディングした後、すぐに巻き上げます。張力などによるシワが発生しず、染色工程中に温度が上昇しないため、タイトな状態での高温による経線弾性への弾性損傷を効果的に防ぎます。染色後は緩い洗濯機で洗浄するため、経糸と緯糸の弾性が元の状態に戻ります。

(1)分散染料は酸性条件下での染色に適しており、反応染料はアルカリ性条件下での染色に適している。

(2)分散染料は高温染色に適しており、反応染料には低温染色、中温染色、高温染色の3種類がある。

(3)反応染料で染色する場合は大量の電解質を添加する必要があり、電解質が多すぎると分散染料の安定性に影響を与える。

10. スパンデックス弾性生地の仕上げ

弾性織物の仕上げ加工では、完成品の風合いや外観の要求を満たすだけでなく、完成品の幅までさらに縮める必要があります。布地の配置、保管、輸送中、そして濡れた後の収縮を防ぐ必要があります。寸法安定性の悪さと生地の高収縮という問題を解決するためには、テンター加工やプレシュリンク加工などの後加工工程が必要です。

テンターを柔軟化するときは、色への影響が少ない柔軟剤を使用し、その投与量を適切に制御する必要があります。そうしないと、完成品を部分的に伸ばした後に糸が滑ってしまいます。特に、4/1と3/1のより細い経糸と緯糸の密度を持つ生地の場合です。熱風テンターには、円弧状の緯糸の歪みを適時に修正するための自動緯糸矯正装置を装備する必要があります。ソフトテンティングを行う前に、染色された布地の経糸と緯糸の収縮率、および綾織物の歪み標準テストを実施する必要があります。収縮後の幅の経糸収縮率に基づいて、テンターでの過剰供給と予収縮の割合を決定できます。機械の収縮率とテンターのサイズ。緯糸矯正装置は、綾織物の歪みの標準テスト結果に従って調整されます。縮み防止加工後に完成品の幅に達することができるように、垂らした布の幅は完成品より 2.5~5em(1~2 インチ)広くする必要があります。

①幅出し工程 仕上げ工程において、幅出しと予縮の2つの工程は、緯糸弾性織物の寸法安定性と収縮率を制御する上で非常に重要です。織物は複数の工程を経て経糸張力を受け、大きな収縮率が生じるため、前処理工程での幅の変化に基づいて仕上げ工程を決定する必要があります。幅出し機の仕上げには特に注意が必要です。織物の幅が不均一で弾性が低下する場合は、幅出し機の温度が高くなりすぎて弾力性が低下するため、幅出し機の温度は高くしすぎず(160℃を超えない)、時間は30秒未満にし、織物を落としたときに布地の表面が落ちないようにする必要があります。予縮時の幅と収縮率が規定の範囲内であることを保証するために、一定の湿度(乾燥80%~90%)が必要です。

②テンターのオーバーフィード制御 ソフトテンター工程では、オーバーフィードを行う必要があります。緩めに乾燥した後、タイトに仕上げてテンターすると、経糸の伸び率が27%以上になり、完成品の緯糸密度要件を満たすことができません。緩めに乾燥した後、オーバーフィードして仕上げることで、完成品の緯糸密度要件を十分に満たすことができます。仕上げテンター工程では、布地に柔軟剤を塗布し、ショートリング緩め方式で乾燥させてからピンで留めます。張力がないため、ニードルクリップで端を検出できず、正常に機能せずクリップが外れてしまうため、クリップの入り口に一定の張力を与える必要があります。しかし、張力を加えると布地が伸びてしまうため、オーバーフィードを加えて伸びてから縮むようにする必要があります。

③縮み防止加工縮み防止加工を行う際は、生地送り出し時の不均一な張力によるゴムひも跡を防止するため、半製品の幅を一定に制御する必要があります。縮み防止加工後のサイズについては、縮み防止加工前の半製品の経糸と緯糸の収縮率に基づいて縮み防止加工機の工程パラメータを調整する必要があります。縮み防止加工の速度は適度に遅くする必要があります。完成品の収縮問題を解決するために、温度は高く設定する必要があります。また、成形や幅の安定化にも一定の役割を果たします。スキュー加工が必要な生地は、緯糸トリミング後に行う必要があります。ツイル生地は糸目に沿って、サテン生地は糸目と逆方向にスキュー加工する必要があります。

2.スパンデックスを含む伸縮性のあるニット生地の一般的な欠陥

1.スパンデックスを含む弾性生地は、紡糸、織り、染色、仕上げの過程で一定の張力を受け、その結果、生地の張力変形が大きくなり、寸法安定性が悪くなり、収縮が大きく、幅の制御が難しくなります。

2.スパンデックスを含む弾性生地、特に横糸弾性ポプリン、ガーゼ、自貢織物、縦糸と横糸の二重弾性生地は、染色および仕上げの過程でしわ、巻き、カールが発生しやすい傾向があります。

3.シルケット加工後、綿/アンモニウム弾性布の弾性は低下し、収縮率は増加し、セット後に処理効果が得られません。

4.綿/アンモニア経糸と緯糸の二重弾性織物の染色と仕上げの過程で、経糸の弾性が損なわれることが多く、染色中に端の色の違いが生じやすく、経糸の収縮を制御するのが困難です。

5.ポリエステル/アンモニア細デニール起毛弾性生地は加工中に、弾力性が低下し、染色が汚れ、完成品の手触りが悪く、へこみがあります。

6.綿/ナイロン-ナイロン三合一弾性生地は、染色や仕上げの際にシワや変形が発生しやすく、ナイロンの染色は難しく、染料の吸収が低く、染色堅牢度も低いです。

7.綿/ポリエステルスパン織りツイル生地は加工時に緯糸の偏り、シワ、カールなどの欠陥が発生しやすく、シルケット加工時にシワが発生しやすい。

8.ナイロン/綿弾性横糸織物の加工工程において、織物の端が著しくカールし、幅が異なります。これにより、完成品の弾性寸法安定性が低下します。

3.スパンデックス含有弾性ニット生地の染色、仕上げ、シワ防止

シワ、つまり折りジワや鶏の足跡のようなシワは、化学繊維や綿ニット生地、特にスパンデックスを含む伸縮性ニット生地の染色・仕上げにおいて、常に解決が難しい問題でした。スパンデックス自体の優れた弾性と延性を考慮すると、解決は困難であり、加工中に新たなシワが発生したり、形成されたりする可能性が高くなります。深刻な場合には、補修を施しても要求を満たすことが難しく、製品の品質と工場の効率に一定の影響と損失をもたらします。

シワの原因:

アンモニアを含んだ弾性ニット生地にシワができる主な原因は、温度が急激に上昇したり下降したりするときにシリンダー内の生地が折り畳まれたり圧迫されたりすると、繊維が短時間で不均一に収縮し、コイルがずれて変形してシワが形成されるためです。同時に、生地がタンクから出た後、加工および後セットする過程で、生地自体の温度が高すぎたり、冷却が不十分で、スパンデックスが復元する前に収縮すると、長期間の積み重ね圧力と相まって、シワが発生しやすくなります。

4.スパンデックス弾性ニット生地のシワ防止対策

1.前処理設備と操作の強化:アンモニア含有弾性織物を開幅加工またはロープ状に精製する場合、設備ガイドローラー間の同期を強化または改善して、織物の表面が引っ張られて圧迫されるのを防ぎ、最後に常温の水で洗浄する必要があります。温度が高すぎて、織物が多すぎたり、高すぎたり、長すぎたりすると、しわが発生します。

2. プレセット工程を厳格に管理:プレセット工程は、カールやシワの発生を防ぎ、ドア幅を安定させます。スパンデックスの弾力性と風合いを損なうことなく、ポリエステルやスパンデックスなどの素材は、成形時にやや高めの温度(190~195℃)で成形できます。ナイロンアンモニアは185~190℃、綿アンモニアは180~185℃で、車速は通常15~20mです。同時に、生地の表面を滑らかに保ち、縮みやシワを防ぎます。

3.染色中は、ノズル圧力と昇降ローラーの速度を調整します。生地の重量に応じてこの2つを調整することで、生地の絡まり、シリンダーの圧迫、生地の詰まりを防ぎます。必要に応じて、浴比を適切に上げてシリンダー数を減らし、浴に防シワ剤を添加するか、生地速度を上げるなどしてください。

4.加熱と冷却の速度を制御します。コンピューター プログラムの設定に厳密に従って操作し、プロセスの規律を強化し、温度が 1 ~ 1.5°C/分を超えないように制御し、過度の速度によって繊維の凝集や収縮が起こり、多数のしわが発生するのを防ぎます。

5. 後成形をしっかり行うことで、脱落温度を効果的に下げることができます。また、設定温度を適切に上げることで、前工程で生じたシワや軽度のシワを解消できます。一般的に、化学繊維は種類に応じて、設定温度より10~20℃低く、綿は20~30℃低く設定できます。同時に、布出口の冷却ローラーに冷風を吹き付け、布表面が50℃以下になるように冷却するのが最善です。そうでないと、設定温度より低くなります。熱プレスは新たなシワを生み出す可能性があります。

6.また、フロントラインのほつれ布を長時間放置すると、スパンデックスが縮み、布端にシワが発生します。これを避けるため、早めに予約する必要があります。染色後の脱水も含め、乾燥しすぎないように注意する必要があります。長時間放置する場合は、通常70%まで脱水し、2~3時間以上放置しないでください。

この記事は印刷染色ニュースから転載したもので、参考資料としてのみご利用ください。

投稿日時: 2023年11月6日